Cuando tiene que mover un peso de siete kilogramos 3,600 veces por día de trabajo usando solo el pulgar, se vuelve agotador. Este estrés ha sido eliminado en gran medida en la producción del Porsche Taycan en la sede central de la empresa en Zuffenhausen.

Fue adoptada una innovación en el taller de pintura que alivia la tensión considerable de los empleados de Porsche, al tiempo que aumenta la calidad y la productividad. El nuevo sistema utiliza parches en lugar de tapones para sellar los orificios en la carrocería del automóvil.

TECNOLOGÍA ADHESIVA INNOVADORA

Ningún cliente ve estos agujeros, pero son inmensamente importantes para la durabilidad de todos y cada uno de los vehículos.

El revestimiento anticorrosivo fluye a través de los orificios hechos deliberadamente en las cavidades de la carrocería en el taller de pintura. Sin embargo, después de este paso del proceso, deben ser sellados para que sean herméticos, ya que de lo contrario se pueden oxidar algunas zonas.

La solución técnica estándar para este problema es insertar tapones de plástico que encajen con precisión, excepto en el Porsche Taycan. El automóvil deportivo totalmente eléctrico es el primer automóvil del mundo en utilizar una tecnología adhesiva innovadora: 106 de los 143 orificios en la carrocería son sellados con parches en un proceso automático, rápido y confiable. La firma Tesa SE es el socio tecnológico detrás de la innovación.

Dirk Paffe, Jefe de Planificación de Procesos de Taller de Pintura responsable de la implementación de innovaciones, comentó que es importante no confundir su solución adhesiva con la cinta Tesa, que todos conocen por el uso cotidiano en las oficinas, ya que una vez que son aplicados los parches de sellado especiales, solo pueden ser desprendidos con mucho esfuerzo. Proporcionan una solución duradera que también puede soportar las tensiones causadas por el movimiento del vehículo.

REDUCCIÓN DE LA TENSIÓN EN LOS EMPLEADOS

Los parches de sellado ofrecen ventajas adicionales más allá de su función principal. Estos incluyen, ante todo, la reducción de la tensión en los empleados: anteriormente, cada empleado tenía que introducir hasta 3,600 tapones en los orificios por turno, lo que requería una presión del pulgar de 70 newtons cada vez; en otras palabras, la fuerza exacta requerida para moverse un peso de alrededor de siete kilogramos.

La complejidad también ha sido reducida, ya que los cuatro tipos de orificios, con diámetros de hasta 20 milímetros, pueden ser cubiertos con un tamaño de parche estándar con un diámetro de 33 milímetros.

Los parches de sellado se superponen con los bordes de los orificios un mínimo de 6,5 milímetros como estándar, aunque la adherencia está garantizada con una superposición de solo dos milímetros; esto ha sido demostrado a través de pruebas exhaustivas. Además, con un grosor de tan solo un milímetro, los parches apenas sobresalen, mientras que los tapones se extienden hasta seis milímetros hacia el exterior de la carrocería.

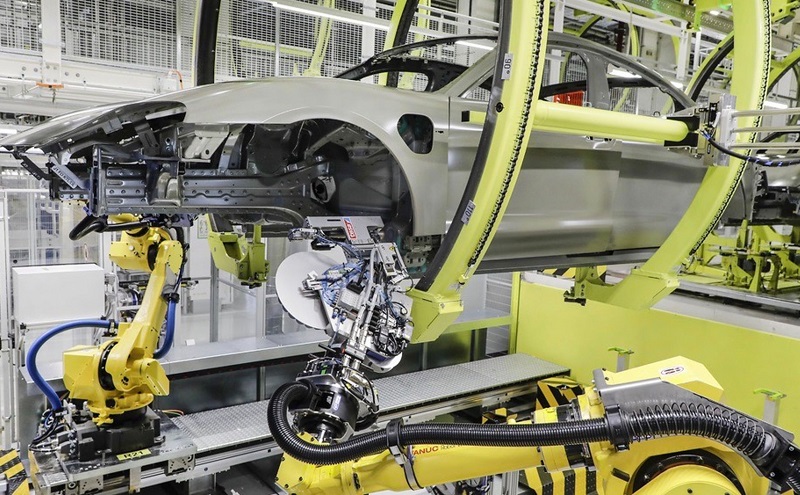

Un beneficio adicional es que los parches son aplicados por un robot especial, que elimina los errores durante el sellado. El robot se parece un poco a una versión más grande de las pistolas para poner las etiquetas de los precios que son utilizadas en los supermercados.

LA AUTOMATIZACIÓN COMO CARACTERÍSTICA CLAVE

La idea de reemplazar los tapones con parches surgió en un Tesa Techday en Weissach a fines de 2018. Los proveedores presentan regularmente nuevas soluciones técnicas a Porsche, y la idea de desarrollar un proceso automatizado para aplicar parches de sellado se ha abierto camino en el día a día de la compañía automotriz en sus operaciones diarias.

Para julio de 2020, la mayoría de los tapones en el taller de pintura Taycan habían sido eliminados. El robot Tesa funciona de forma fiable y precisa en los tres turnos.

Para febrero de 2021, los tapones restantes también se habían reemplazado con parches de sellado. Estos se aplican manualmente, lo que también significa aliviar una cantidad considerable de tensión para los empleados. El taller de pintura de la planta de Leipzig también hará el cambio para el verano de 2021.

GESTIÓN DE LA INNOVACIÓN DE PORSCHE

Un criterio clave para las buenas ideas en Porsche es la viabilidad futura de la empresa. Con ese objetivo, el departamento de Gestión de la Innovación de Porsche fue creado en 2016.

El equipo ágil del proyecto busca activamente nuevos desarrollos, les proporciona financiación y los pone a prueba internamente en una fase temprana. Esto va mucho más allá de la transferencia de conocimientos de las carreras a la producción en serie.

Impulsar la innovación es un principio que está firmemente arraigado en la Estrategia 2030 de Porsche y es considerado un tema transversal: en todos los departamentos y filiales en Alemania y en el extranjero.

Además de los temas relacionados con la producción y el desarrollo, el departamento de Gestión de la Innovación también se ocupa de los principales temas de vanguardia: la transición a la movilidad eléctrica, las soluciones de movilidad sostenible y el impacto de la digitalización en empresas, clientes y productos.

Una idea que tiene el potencial de convertirse en una innovación en Porsche debe cumplir con tres criterios: debe ser original y única, debe beneficiar al cliente y debe agregar valor real a la empresa. La compañía automotriz proporciona financiación a entre 80 y 100 proyectos por año, y alrededor de 70% de estos finalmente llegan a la fase de desarrollo.