Más rápido, más flexible y más eficiente: estas características son las principales demandas de la industria automotriz cuando se trata de desarrollar sus propios sistemas de producción.

Para lograr esto, las operaciones de manufactura actuales deben colocarse sobre una nueva base tecnológica. Esto es exactamente lo que se propusieron los participantes en el proyecto de investigación SDM4FZI (Fabricación definida por software para la industria de vehículos y proveedores).

Dirigido por Bosch, la Universidad de Stuttgart y el Instituto de Tecnología de Karlsruhe (KIT), un total de treinta empresas definirán las bases para la fabricación definida por software durante los próximos tres años. Su objetivo es diseñar software que pueda planificar, administrar y modificar de manera flexible todo, desde componentes individuales hasta fábricas enteras.

En la industria automotriz, esto allanará el camino para más variantes y cambios más rápidos de modelos y productos. También mejorará la competitividad. Además, el Ministerio Federal de Economía y Energía de Alemania financia el proyecto de investigación por valor de unos 35 millones de euros.

SISTEMAS RÍGIDOS FRENAN LA PRODUCCIÓN DE VEHÍCULOS

A menudo se necesitan meses, y a veces años, para que los elementos técnicos de la cadena de fabricación se pongan en marcha para poner en marcha un nuevo modelo, desde el proveedor hasta el montaje final. Junto con el considerable costo económico involucrado, esto obstaculiza los rápidos lanzamientos al mercado, Y la causa principal de esto es que muchas máquinas están diseñadas y construidas específicamente para un solo producto nuevo.

El software suele estar indisolublemente acoplado a maquinaria y productos particulares y no es transferible a otros procesos. SDM4FZI ahora tiene como objetivo crear un marco uniforme para las fábricas, que permitirá que se fabriquen nuevos productos en entornos operativos existentes sin mayores tiempos de reacondicionamiento.

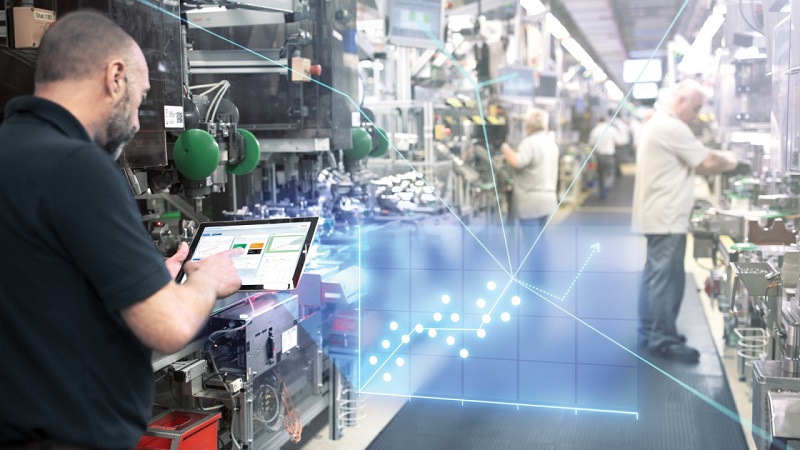

Matthias Meier, director de proyectos de Bosch, dijo que el vincular varios enfoques de la Industria 4.0, acercaron un paso más a la fabricación adaptable en un ecosistema para la fabricación definida por software permite llevar los beneficios de la tecnología en la nube a la producción.

“El software permite utilizar la tecnología de automatización y los sistemas de TI para aplicaciones individuales y específicas sin tener que construir el hardware desde cero”, dijo.

EL MARCO UNIFORME PERMITE UNA FABRICACIÓN FLEXIBLE

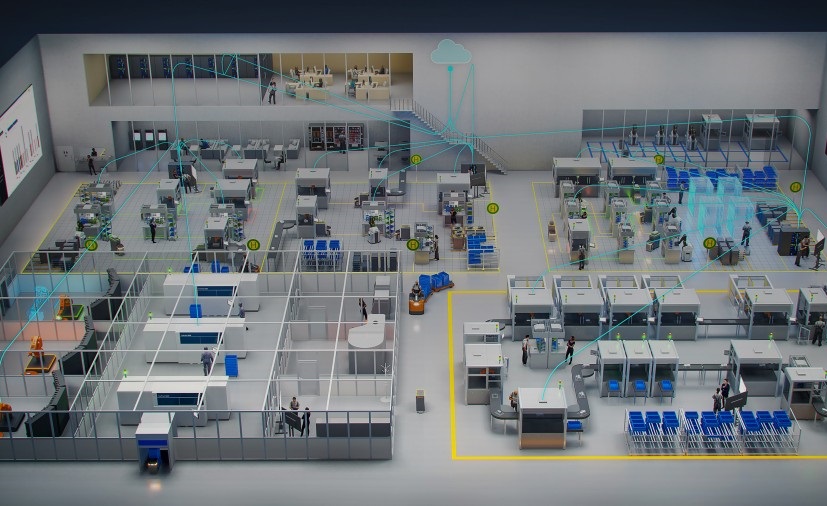

Los socios del proyecto están desarrollando prototipos de maquinaria y líneas de producción que se definen en gran medida mediante software. Dichos prototipos se basan en gemelos digitales, que permiten planificar, construir y probar sistemas de producción de forma virtual. Esto conserva recursos y ahorra energía y costos.

Durante la producción, además, también hace que las etapas de fabricación individuales sean más versátiles, por lo que pueden adaptarse más rápidamente a las nuevas condiciones del mercado. Gracias a los gemelos digitales, las empresas pueden preparar e implementar mejoras, y también utilizar inteligencia artificial para analizarlas, sin tener que interrumpir el proceso de producción.

El objetivo principal del proyecto de la alianza de investigación es hacer que la tecnología, la maquinaria y los sistemas de automatización sean más flexibles para aumentar la eficiencia en la producción de componentes y vehículos de proveedores.

NUEVAS OPORTUNIDADES PARA LA INDUSTRIA DEL AUTOMÓVIL

Al combinar la experiencia de la automatización, la ingeniería mecánica, la TI y la industria automotriz, el consorcio tiene como objetivo crear un entendimiento común de los requisitos y desarrollar soluciones interoperables.

Por ejemplo, los socios del proyecto están redactando una guía para la selección y uso de tecnologías adecuadas, así como estándares para la construcción de fábricas definidas por software.