El modelo BMW i3 está encaminado de manera sustentable hacia el éxito, en ambos sentidos de la palabra.

A casi 7 años de su lanzamiento al mercado, el auto compacto de energía puramente eléctrica y localmente libre de emisiones todavía tiene una alta demanda.

En la Planta Leipzig ubicada en Alemania de BMW Group, se llegó a la fabricación de la unidad 200,000 del BMW i3.

El BMW i3s con acabado de pintura Fluid Black metálico y detalles en BMW i Blue, fue producido para un cliente de Sajonia y serán entregado por la sucursal de BMW en Leipzig.

Tanto el BMW i3 como el modelo BMW i3s se fabrican en Leipzig para todo el mercado mundial en una línea de producción dedicada y por empleados especialmente capacitados.

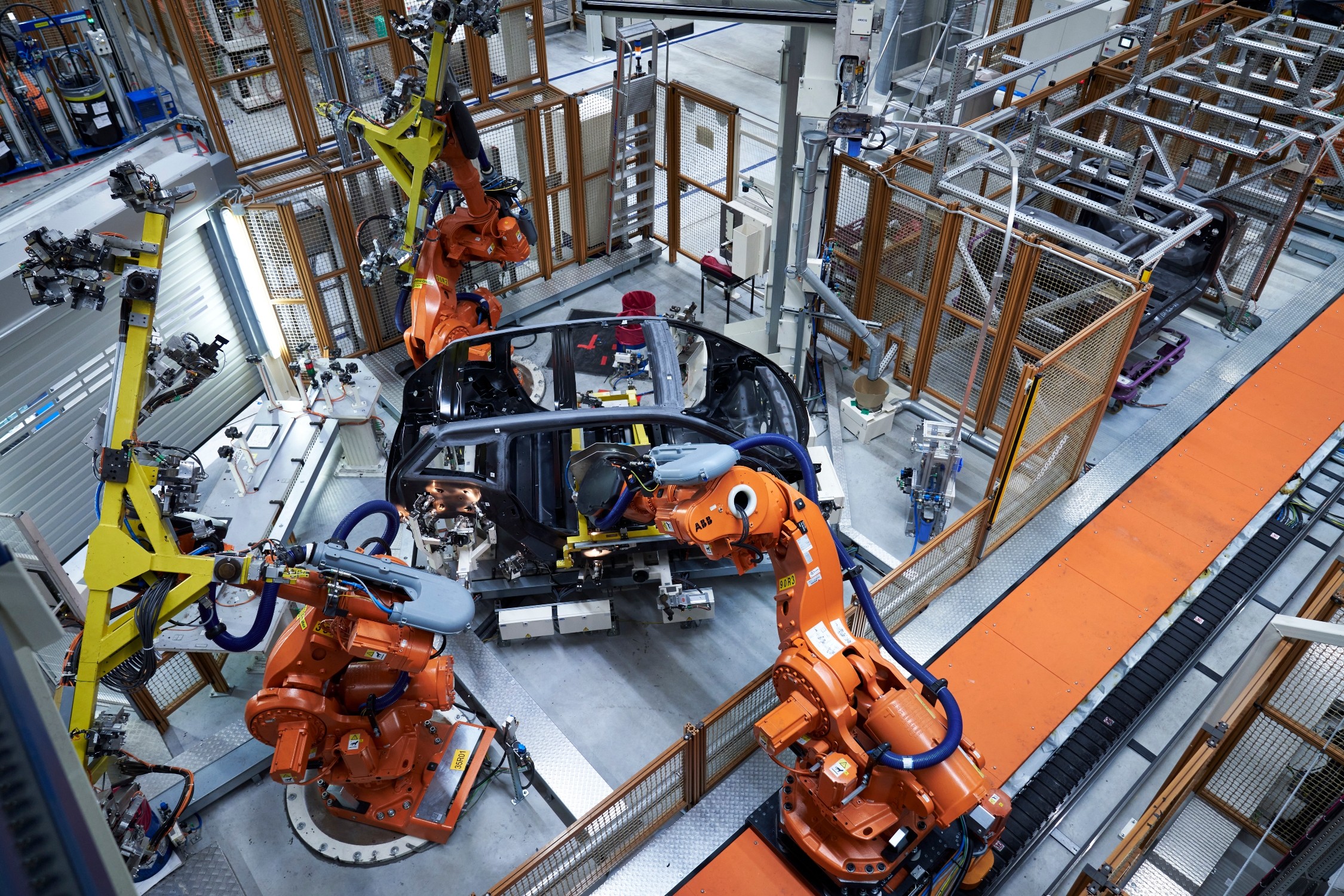

Con el inicio de la producción en 2013, la planta de Sajonia se convirtió en pionera y centro de excelencia para la movilidad sustentable. El BMW i3 fue el primer modelo en serie a gran escala de propulsión puramente eléctrica de BMW Group, y también el primer vehículo de la compañía con un habitáculo de polímero reforzado con fibra de carbono (CFRP).

El módulo Life hecho de CFRP es parte de una arquitectura de vehículo específica de BMW i y diseñado para la movilidad eléctrica desde el principio. Está formado en Leipzig a partir de mallas de fibra de carbono y ensamblado en un proceso único desarrollado por la armadora alemana.

A esto le sigue la unión con el módulo Drive, el chasis de aluminio, que soporta el tren motriz, la suspensión y la batería de alto voltaje. Los procesos de fabricación de última generación aseguran que la construcción de la carrocería y el ensamble del BMW i3 en Leipzig solo tome alrededor de la mitad del tiempo necesario para los vehículos convencionales.

El éxito del BMW i3 y la experiencia adquirida en su desarrollo y fabricación han impulsado significativamente el progreso en los campos de la movilidad eléctrica y la construcción ligera. De esta manera, la submarca BMW i se ha convertido en el taller del futuro para toda la empresa. El motor del BMW i3s ahora también alimenta al MINI Cooper SE para proporcionar un placer de conducir puramente eléctrico. Además, la autonomía del BMW i3 aumentó así a entre 285 y 310 kilómetros en el ciclo de prueba WLTP.

Sobre la base de los conocimientos adquiridos con el BMW i3, el fabricante automotriz ha logrado numerosas innovaciones en los campos de la conducción, la electrónica de potencia y la tecnología de carga. La quinta generación de la tecnología BMW eDrive ya está lista para la producción en serie. Se utiliza, entre otras cosas, en el buque insignia de la nueva tecnología de BMW Group, el BMW iNEXT, que se fabricará en la planta de BMW Group en Dingolfing, con componentes de la planta de BMW en Landshut, a partir de 2021.

La planta de Leipzig continuará contribuyendo en la expansión de la movilidad eléctrica en el futuro. El sitio pasará a formar parte de la red de producción internacional de módulos de batería a partir de 2021.

Para 2022, BMW Group invertirá más de 100 millones de euros en el establecimiento de la producción de módulos de batería en Leipzig. En el futuro, las celdas de iones de litio suministradas se construirán en módulos estandarizados en un proceso altamente automatizado, que luego se ensamblarán junto con las conexiones al vehículo, las unidades de control y las unidades de refrigeración en una carcasa de aluminio específica para cada modelo.

Para 2022, más de 150 empleados estarán trabajando en la producción de módulos de batería en Leipzig, Alemania.

TEMAS RELACIONADOS:

Automotriz