La combinación de la tecnología y el factor humano transforman la capacidad de las empresas para mejorar la productividad y ofrecer mejores artículos, es la visión que tiene Matt Myrand, director de fabricación avanzada y cadena de suministro de Faurecia NA, quien ha sido uno de los mayores impulsores de la compañía en la implementación de sistemas y soluciones.

Por ello, el especialista en programas de innovación en manufactura fue parte del evento virtual XVIII Congreso Internacional de la Industria Automotriz en México, organizado por la Industria Nacional de Autopartes, en donde presentó cómo fue la transformación digital de Faurecia:

*2015: comenzaron con la exploración de tecnología en planta, implementaron 200 casos digitales y 40 prototipos de concepto.

*2016: realizaron diseños de solución y pilotos, diseños de la solución central digital y listado de actividades de las iniciativas seleccionadas, además, hicieron la implementación de soluciones en áreas piloto para validar el diseño antes de la industrialización.

*2017: despliegue de la industrialización, implementación a gran escala de las soluciones disponibles en el catálog y diseño de nuevas soluciones digitales para enriquecer sus productos.

*2019: con la aceleración digital fortalecieron el control impulsando más estándares de arriba hacia abajo, reclutar y entrenar las nuevas competencias, análisis de datos, datos científicos, sistema Manufacturing Exection System (MES) – es un sistema avanzado que sirve para gestionar todos los procesos de producción en planta de una manera eficiente.

“El viaje de la transformación digital empezó en el 2015 con la exploración de más de 20 casos digitales y experimentación de 40 prototipos de concepto para seleccionar las más prometedoras soluciones para transformar nuestra compañía”, añadió Matt Myrand.

También, señaló cómo fue la transformación digital en temas de operatividad, proceso que se llevó a cabo de 2018 a 2020.

*Soporte a producción: desarrollaron el sistema ePlant KPI en todas sus plantas, además del programa piloto GAP Leader & UAP Managment.

*Calidad y análisis de datos: equiparon 170 estaciones de trabajo con sistemas de luces guiadas, implementaron inteligencia artificial para inspecciones visuales en 30 líneas, mantenimiento predictivo y sistemas IAct, ePump, WeldWarrior, entre otras.

*MES: 160 sitios equipados con PMM, sistema DMC en 185 plantas, RFIB de 2D código de barras en 80 plantas y sistema digital Pull en 50 plantas.

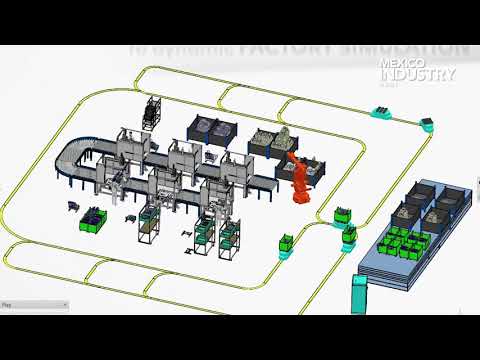

*Automatización inteligente: colocaron 1,200 robots y 1,600 AGVs (vehículos guiados automáticos).

“No solamente es la obtención de datos de la máquina, sino que también tienes que conectar y enganchar con todos tus asociados, con ello impactas a tu organización con objetivos y desafíos, ejecutas diariamente mejora de ideas y solución de problemas, identificas y reimplementas las mejores prácticas a través de los sitios con inteligencia artificial y todo puede tener trazabilidad sin esfuerzo y colocarlo en un reporte”, finalizó.

TEMAS RELACIONADOS:

Automotriz