¿Sabía que casi el 40% de las tareas manuales en una fábrica están relacionadas con la manipulación y traslado de componentes que llegan en contenedores para su posterior procesamiento o empaquetamiento?

Las tareas manuales de pick & place son repetitivas, lo que conlleva la posibilidad de cometer errores y disminuye la eficiencia en los procesos productivos.

Los sistemas automatizados de picking son oportunos para los procesos que conllevan la extracción repetitiva y rápida de elementos en cintas, cajas o contenedores para su posterior procesamiento o empaquetamiento. Estos sistemas son útiles en tareas como la alimentación de máquinas en procesos productivos, preparación de pedidos, paletizado de elementos en almacenes, etc.

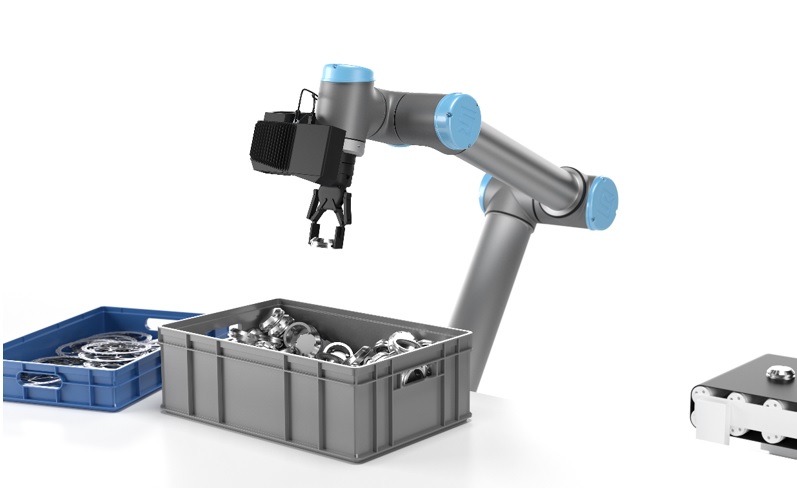

Entre las aplicaciones de robótica guiada por visión más exigentes destaca el Random Bin Picking, que consiste en seleccionar y extraer (pick) piezas distribuidas aleatoriamente (random) dentro de un contenedor (bin), utilizando un sistema de visión 3D para la localización de estas piezas y un sistema robótico para la extracción y su ubicación dentro del área de trabajo.

Para estas aplicaciones, INFAIMON ha desarrollado InPicker, una solución que cubre las necesidades de extracción de piezas y que combina visión artificial para la identificación de las piezas y robótica para su manipulación.

SOLUCIÓN MULTITECNOLÓGICA PARA ROBOTS Y CÁMARAS

InPicker es un sistema de robótica guiada por visión (VGR) que reconoce y determina la posición de un objeto relevante para la aplicación de forma precisa y fiable, independientemente de su forma, tamaño, color, material o superficie.

El producto puede estar organizado de forma estructurada, semiestructurada o colocado aleatoriamente en contenedores, cajas, estanterías o cintas transportadoras. Una vez seleccionado el objeto, la innovación calcula la trayectoria completa y los puntos de agarre desde la extracción hasta la dejada, evitando las posibles singularidades y colisiones.

Asimismo, el sistema garantiza que la trayectoria y los puntos de agarre son alcanzables por el robot. El producto se coloca en un alimentador, transportador o clasificador para el siguiente proceso de producción.

La mayoría de las soluciones genéricas de picking se basan en una única tecnología de análisis de imagen. Sin embargo, una tecnología concreta puede funcionar bien en un determinado escenario y con ciertos equipos, pero puede no puede lograrlo para una aplicación diferente.

El sistema InPicker es compatible con múltiples tecnologías de análisis de imagen y visión artificial 2D/3D como la estereoscopía pasiva, la estereoscopía activa, la triangulación láser o “fringe projection” para detectar y localizar los objetos.

Con este enfoque, InPicker puede integrarse en cualquier sistema de control de calidad existente. Además, el software ofrece un asistente de configuración intuitivo y fácil de usar, así como una herramienta de calibración automática, lo que simplifica la gestión del proceso para los usuarios sin experiencia previa en visión artificial.

El sistema es compatible e interactúa directamente con los principales robots industriales y colaborativos del mercado, incluidos los robots móviles autónomos (AMR) para una mayor flexibilidad y movilidad.

InPicker Mobile es un innovador sistema universal de pick & place embarcado en un AMR, capaz de procesar material distribuido aleatoriamente en ubicaciones no organizadas, a la vez que traslada productos parcialmente acabados de una línea de fabricación a otra.

La solución móvil elige la ruta más eficiente y libre de colisiones hacia el destino en la línea de montaje. Los tiempos de picking rápidos, sin errores ni interrupciones, permiten un rápido retorno de la inversión.

MATCHING DE OBJETOS SIN MODELO CAD Y PICKING DE OBJETOS DESCONOCIDOS

La mayoría de los sistemas industriales de Bin Picking trabajan con un conjunto de puntos de agarre predefinidos para un modelo CAD de objetos conocidos y utilizan la visión para estimar la posición de los objetos con el fin de extraerlos con una pinza construida específicamente. En la actualidad, la investigación se centra en piezas desconocidas en entornos desordenados y en el uso de algoritmos de aprendizaje para su extracción.

Dado que InPicker está diseñado para trabajar en aplicaciones industriales, los modelos CAD suelen estar disponibles en sectores como la automoción o la electrónica. Sin embargo, a veces no es suficiente trabajar con un archivo CAD o incluso no se dispone de modelos en ciertos casos.

Por ello, el sistema puede trabajar con o sin modelos CAD de los objetos. El algoritmo de matching 3D determina la posición y orientación de todas las instancias del objeto que se encuentran en la escena comprobando sus características y comparándolas con el modelo CAD del objeto ideal.

Para los casos donde no existe un modelo CAD disponible, InPicker añadió nuevos algoritmos de preprocesamiento y búsqueda sin modelo, así como el matching de formas primitivas que mejoran la configuración del modelo del objeto y aumentan la velocidad de búsqueda. Además, emplea algoritmos de Deep Learning para la detección y localización de objetos desconocidos sin CAD.

En aplicaciones de Bin Picking, el Deep Learning ofrece una ventaja sobre los enfoques tradicionales de visión artificial, que tienen dificultades para apreciar la variabilidad y la desviación entre piezas muy similares visualmente: cuando toda la escena está llena de instancias del mismo objeto, una simple segmentación no es suficiente, ya que todos los píxeles de la escena pertenecen a la misma categoría.

La capacidad de ofrecer un conjunto de características únicas de hardware preconfigurado con el software InPicker satisface las necesidades actuales y futuras de los usuarios finales.