Las tecnologías inteligentes hacen posible optimizar los procesos de recolección de polvo desde la planta a la nube.

Por: Olivia Demkowicz, gerente de marketing de productos, Emerson (www.emerson.com)

Los sistemas de recolección de polvo son esenciales para mantener la productividad y la seguridad en las instalaciones de producción que se centran en el procesamiento de productos en polvo secos y sólidos a granel. Todas estas instalaciones dependen de sistemas confiables de manipulación de polvo para proteger a los trabajadores y mantener la seguridad y la eficiencia de las operaciones.

Cada vez más, las empresas deben cumplir con las normativas industriales y las directivas ambientales como la Ley de Limpieza del Aire, el Código de Regulaciones Federales y los requisitos de la OSHA asociados con la manipulación de polvo. Al mismo tiempo, las empresas afrontan escasez de mano de obra a medida que los operadores experimentados se jubilan, junto con la creciente demanda de sus productos por parte de los clientes, lo que obliga a los fabricantes a aumentar la producción sin garantizar que sus sistemas de recolección de polvo puedan hacer frente al aumento de la carga de trabajo.

La transformación digital optimiza los sistemas de recolección de polvo

Las empresas que dependen de sistemas de recolección de polvo están invirtiendo en tecnología de transformación digital. Invierten en esta tecnología para optimizar el funcionamiento del sistema y mejorar la seguridad. Estas empresas también pretenden incrementar la eficiencia de los procesos y la productividad de las instalaciones mediante el uso inteligente de los sistemas digitales.

Muchas empresas carecen de la suficiente visibilidad y control de sus procesos de recolección de polvo en tiempo real. Muchos elementos dentro de estos sistemas pueden degradarse y provocar un funcionamiento ineficiente, desperdicio de energía y pérdidas de tiempo en reparaciones de emergencia. Por ejemplo, las bolsas del filtro del sistema de recolección pueden romperse prematuramente si no se limpian y no reciben mantenimiento constante, lo que genera costos y tareas de mantenimiento adicionales. Las válvulas de soplado pueden desarrollar defectos en las bobinas magnéticas y producir roturas en los diafragmas. Además, puede producirse un consumo excesivo de energía cuando se siguen prácticas ineficientes de soplado de aire comprimido.

A través de la transformación digital de los sistemas de recolección de polvo, las instalaciones pueden abordar muchos de estos desafíos. ¿Qué es la transformación digital? Es un proceso al que se somete una instalación, sistema o máquina de producción para aumentar la certidumbre y la información sobre un proceso de fabricación.

La tecnología digital incluye sensores que recolectan datos y dispositivos periféricos que agregan y envían flujos de datos a un software que los contextualiza y los presenta en un cuadro de mandos. Para los sistemas de recolección de polvo proporciona visibilidad en tiempo real del estado del equipo y la eficiencia del proceso, además de poner la información correcta en manos del experto adecuado en el momento justo.

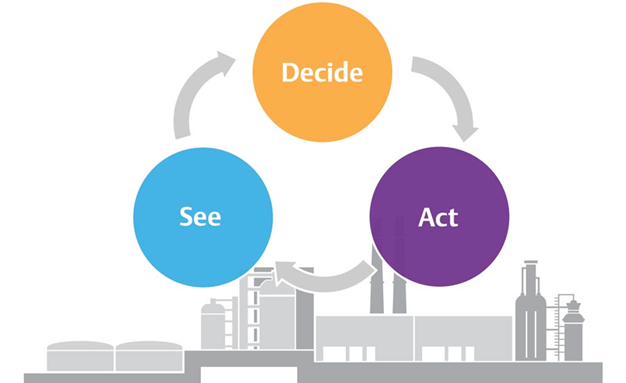

Las empresas pueden utilizar la transformación digital para automatizar o digitalizar cada etapa del proceso ver-decidir-actuar. En la etapa de «Ver», los sensores digitales miden continuamente métricas clave, como los niveles de partículas en el sistema, la temperatura del aire y la presión diferencial entre las cámaras de prefiltro y postfiltro.

Durante la etapa de «Decidir», los sensores envían los datos recopilados a una puerta de enlace perimetral que agrega y transmite continuamente los datos al software de análisis. El software contextualiza y presenta los datos del sensor de caudal como estadísticas y tendencias históricas. Mediante un cuadro de mandos, los operadores pueden ver de forma remota estadísticas, diagnósticos y referencias, de los que obtienen información para tomar decisiones rápidas e inteligentes que den lugar a acciones relevantes.

Durante la etapa de «Actuar», el software de análisis envía notificaciones que contienen instrucciones claras. Para los colectores de polvo, esto puede incluir información sobre qué bolsas del filtro o válvulas reemplazar y cuándo. Esto ayuda en las prácticas de mantenimiento predictivo, lo que permite optimizar el tiempo y los esfuerzos de los especialistas, así como una mayor eficiencia del sistema de recolección de polvo en general.

Las tecnologías de transformación digital brindan a los operadores de plantas datos en tiempo real para utilizar de manera eficaz el ciclo ver-decidir-actuar con el fin mejorar el rendimiento del sistema de recolección de polvo. (imagen cortesía de Emerson)

Los datos potencializan un control inteligente

Los datos son la base de los sistemas inteligentes. Mejorar los datos obtenidos del colector de polvo puede permitir la optimización del sistema y procesos de limpieza más eficientes. Dependiendo de dónde estén ubicados los sensores, los colectores de polvo pueden recopilar y mostrar datos sobre muchas métricas diferentes que indican la salud y el estado del sistema.

Esto puede incluir datos básicos, como; el nivel de partículas en el sistema y si está por encima o por debajo de los umbrales óptimos, o incluso si hay un pico que indica una rotura inmediata en una bolsa del filtro. Los datos sobre factores del sistema, como la diferencia de presión entre las cámaras de prefiltro y postfiltro o el consumo de corriente del soplador del sistema, pueden indicar si los niveles de polvo están aumentando y obligando a los sistemas a compensar.

Utilizando este tipo de datos, los operadores pueden automatizar y optimizar los procesos de recolección de polvo para evitar acumulaciones de polvo peligrosas antes de que se conviertan en un problema. Un proceso que puede mejorarse por ejemplo es: la limpieza por chorros de soplado.

La frecuencia de la válvula de soplado puede determinarse mediante un intervalo sincronizado preconfigurado o en función de la presión diferencial. Esto significa que las válvulas pueden realizar soplados, liberando aire comprimido, incluso cuando no sea necesario de acuerdo con el estado de acumulación. Esto desperdicia el aire comprimido, lo que incrementa los costes energéticos. El exceso de soplado también puede reducir la vida útil de las válvulas de soplado y las bolsas del filtro.

Por el contrario, un sistema de control inteligente que utiliza datos sobre los niveles de partículas capturados por sensores en todo el sistema puede optimizar la frecuencia de soplado de la válvula. Este enfoque inicia el soplado solo cuando es realmente necesario, lo que ayuda a prolongar la vida útil del filtro y de la válvula y, al mismo tiempo, limpia eficazmente las bolsas del filtro. Igualmente, importante es que se minimiza el desperdicio de aire comprimido, lo que ayuda a que las plantas sean más eficientes energéticamente y a reducir los costos operativos.

Las válvulas de soplado ASCOTM Serie 353 de Emerson con conexión de abrazadera de montaje rápido patentada presentan una presión máxima alta y un tiempo de respuesta rápido de la válvula. (imagen cortesía de Emerson)

El uso de datos sobre el consumo de aire comprimido es otra forma en la que la automatización puede mejorar los sistemas de recolección de polvo. Por lo general, hasta un tercio del aire comprimido que se usa en una instalación se pierde debido a las fugas. La mayoría de las instalaciones comprueban la presencia de fugas de aire comprimido según un programa de mantenimiento preestablecido, lo que significa que las fugas pueden pasar desapercibidas (liberando aire comprimido y desperdiciando energía) durante largos periodos de tiempo antes de que se solucionen.

El desperdicio de aire comprimido en los sistemas de recolección de polvo se puede reducir significativamente con un sistema completo de monitorización de aire comprimido. La solución de armario de Emerson incluye sensores de flujo de aire AVENTICSTM AF2, una puerta de enlace perimetral PACSystemsTM y una fuente de alimentación industrial SolaHD. (imagen cortesía de Emerson)

Existen sensores inteligentes de fácil instalación para monitorear continuamente el flujo de aire en los sistemas neumáticos y detectar fugas de manera temprana para que el personal pueda solucionarlas antes de que se pierda mucho aire. Mediante el análisis inteligente de los datos de los sensores, los operadores pueden identificar bolsas rotas o válvulas defectuosas en la fila. Los umbrales de alarma también pueden alertar a los operadores con antelación sobre posibles problemas.

Solucionar las fugas con prontitud también puede reducir significativamente el tiempo de mantenimiento y los costos asociados con el laborioso proceso de verificar cada fila del sistema manualmente. Los sensores adecuados combinados con controles inteligentes, como sistemas de informática Edge, pueden agregar datos de todo el sistema de recolección de polvo para que puedan usarse en la automatización y la optimización de los procesos de mantenimiento predictivo.

El sensor de partículas DPT ASCOTM Serie P152 de Emerson es un sensor extremadamente robusto y económico para detectar fugas en sistemas de recolección de polvo. (Imagen cortesía de Emerson)

Los datos se utilizan para notificar a las operaciones de la planta sobre componentes del sistema que fallan o que han llegado al final de su vida útil. Se pueden resurtir piezas nuevas automáticamente y se planifica con antelación personal para reemplazar el componente defectuoso en sitio. Con este proceso basado en datos, las tareas de mantenimiento se identifican y realizan según la necesidad, lo que ayuda a que el mantenimiento proporcione su máximo valor donde y cuando sea necesario.

Algunas empresas pueden estar preocupadas por el costo de añadir tecnologías digitales a los sistemas de recolección de polvo existentes. Sin embargo, la automatización de procesos tales como el mantenimiento y la creación de impulsos de aire comprimido puede generar un retorno de la inversión cuantificable a mediano - largo plazo. Evitar que las bolsas del filtro se obstruyan, reducir el consumo de energía de aire comprimido e implementar prácticas de mantenimiento preventivo optimizadas pueden afectar a la productividad de la planta y al resultado final. Además, la transformación digital se puede realizar por etapas, en lugar de intentar lograr todas estas mejoras de una sola vez.

Transformación del rendimiento de los colectores de polvo

La automatización inteligente puede mejorar significativamente el rendimiento y la confiabilidad del sistema de recolección de polvo. Uno de los métodos más eficaces para implementar la transformación digital es adoptar un enfoque Floor to Cloud, que brinda los beneficios de la tecnología digital a todo el sistema.

Un enfoque Floor to Cloud comienza identificando y abordando los problemas o desafíos existentes, en lugar de buscar un único producto que proporcione una sola solución para todo. La implementación de un enfoque Floor to Cloud comienza desde la planta con válvulas de soplado y sensores que recopilan y envían datos al hardware Edge y a controladores equipados con software de análisis.

Ese software traduce los datos en información valiosa que se sube a la nube de una empresa para poder analizar los problemas y las tendencias en múltiples plantas y poder establecer mejores procesos de mantenimiento de los colectores de polvo y de aire comprimido.

A nivel de planta, los operadores pueden ver estos datos en un tablero con una visualización más efectiva de las condiciones y tendencias del sistema. Los operadores tienen una perspectiva más eficaz del rendimiento del sistema y pueden actuar ante alertas oportunas sobre cuestiones tales como cuáles son las ubicaciones de las fugas de aire comprimido o las señales de que las bolsas del filtro se están obstruyendo.

Concluyendo, los sistemas de recolección de polvo son cada vez más inteligentes, compactos y completamente automatizados. Al transformar los sistemas de recolección de polvo Floor to Cloud, las empresas pueden optimizar el funcionamiento del sistema, mejorando su seguridad, el cumplimiento normativo, la eficiencia de los procesos y la productividad de las instalaciones.

Para mas información o solicitar asesoría contacte con:

Froebel Flores – Marcom Leader LATAM