Un nuevo proyecto piloto que se está implementando en el sitio de Audi en Neckarsulm, entre otras iniciativas, destaca cuán importante es el uso sostenible de los recursos para la empresa.

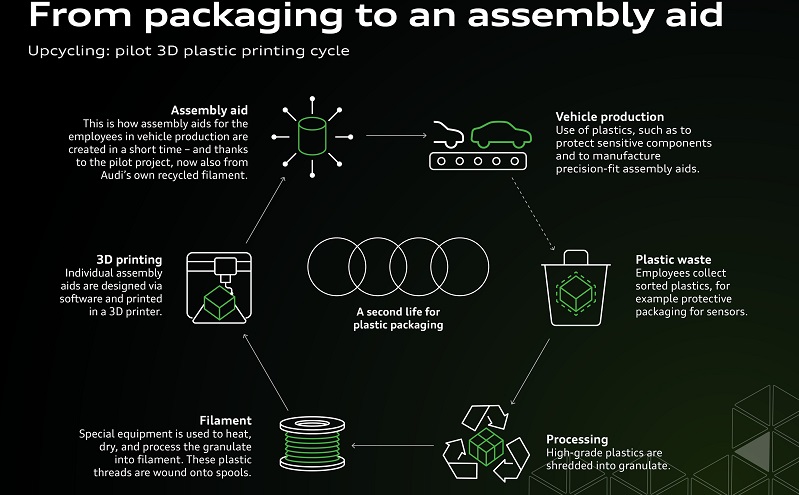

En esta ubicación, la compañía produce ayudas de montaje impresas en 3D para la producción de vehículos y, recientemente, a partir de residuos que se generan allí mismo en el sitio. Estas ayudas de montaje no solo están hechas de material reciclado, también promueven procesos de trabajo ergonómico y seguro, además se adaptan a los requisitos de los empleados.

Como tal, el proyecto está ayudando a la empresa a lograr los objetivos de su programa ambiental entre sitios "Misión: Cero".

La idea de las ayudas de montaje impresas en 3D a partir de residuos plásticos es tan simple como eficaz. Volker Eitrich, director de proyecto, comentó que el objetivo era crear un ciclo de material que permitiera reciclar algunos de los plásticos mixtos que se acumulan durante la producción de los modelos.

En esta prueba piloto, los envases utilizados para proteger componentes sensibles, como altavoces y sensores, ahora se recopilan y clasifican por tipo. Después, se utiliza un equipo especial para triturar este envase blíster de plástico en granulado y secarlo.

Luego, un fabricante de filamentos calienta el granulado hasta 450 ° C y lo extruye en forma de filamento de plástico. Y esta es la materia prima para las impresoras 3D que el equipo de expertos puede utilizar para producir ayudas de montaje de ajuste preciso para la producción de vehículos.

CERO ES EL OBJETIVO

Como parte de su programa ambiental entre sitios Mission: Zero, la marca está trabajando para lograr emisiones de carbono netas cero en todos sus sitios para el 2025. Además de la descarbonización, el uso del agua y la biodiversidad, la eficiencia de los recursos es uno de los campos de actividad.

Achim Diehlmann, director de proyectos de Mission:Zero y jefe de Protección Ambiental Corporativa en el sitio, comentó que en Neckarsulm se han generado numerosas medidas y proyectos, como el suministro exclusivo de energía verde, un sistema piloto para un ciclo de agua cerrado en la fábrica y el circuito cerrado de aluminio en la planta de prensas, ya están ayudando a proteger el medio ambiente y conservar los recursos.

"El proyecto piloto de impresión de filamentos 3D es otro ejemplo de cómo siempre estamos desarrollando nuevas soluciones para acercarnos, paso a paso, a nuestro objetivo final de lograr un proceso de producción automotriz completamente sostenible", afirmó.

UN PROYECTO PILOTO CON POTENCIAL

El sitio de Neckarsulm ya ha estado produciendo ayudas para la producción de vehículos utilizando impresión 3D durante cinco años. El objetivo es poder brindar a los empleados de las líneas de producción la ayuda exacta de montaje que necesitan lo más rápido posible, ayudándolos así en su trabajo diario.

En el caso del Audi e-tron GT, La impresión 3D ya era una parte integral del proceso, incluso durante la producción previa a la serie, de modo que todas las herramientas para el ensamblaje y el ensamblaje previo estaban disponibles al inicio de la producción en serie. Actualmente se utilizan más de 160 ayudas impresas diferentes en el lugar.

Las herramientas producidas a través de la impresión 3D incluyen, por ejemplo, empujadores, que son una especie de dedo alargado que facilita a los trabajadores de producción colocar clips en la carrocería del automóvil, o ayudas de ensamblaje que se pueden usar, por ejemplo, para unir con precisión los cuatro anillos en la parte trasera del vehículo.

Trabajando con un pequeño equipo, Jérémy Lecoq, supervisor de los talleres del proceso de mejora continua (CIP) en el sitio, está probando el uso de este filamento para varias ayudas y optimizando aún más los resultados.

ELIMINAR, SEPARAR, RECICLAR

Otros proyectos que involucran la producción y la logística en Neckarsulm, ayudan a ahorrar recursos de una manera sensata, por ejemplo, en el lugar de trabajo del proveedor, y por lo tanto a reducir sistemáticamente el desperdicio.

La logística ya ha trabajado con proveedores para optimizar varios paquetes de componentes, y como resultado, las empresas lograron evitar el uso de casi 31 toneladas métricas de envases no reciclables solo en Neckarsulm. Además, los residuos de películas plásticas que se acumulan en la fábrica se han utilizado para producir bolsas de basura desde principios de año, que luego se utilizan directamente en el sitio.

Los nuevos métodos de planificación virtual que se utilizan en la empresa están ayudando a conservar los recursos. Por ejemplo, Audi pudo diseñar virtualmente parte de los contenedores especiales utilizados para transportar componentes sensibles para el Audi e-tron GT por primera vez.

Esta aplicación de realidad virtual, ahora está en uso en todo el grupo y ayuda a conservar los recursos que antes se usaban para los prototipos de contenedores.

Además, el Gran Turismo totalmente eléctrico es el primer vehículo de la marca fabricado completamente sin prototipos. Esto fue posible gracias a los escaneos tridimensionales de edificios y el uso de la realidad virtual, entre otras cosas.