Se observó un impacto económico de entre 80,000 a 100,000 dólares promedio por proyecto realizado entre empresas tractoras y scaleups gracias al programa MIND4.0, generado por la iniciativa NL4.0. Este propició un sistema de aceleración/escalamiento de emprendedores a través del desarrollo e implementación de soluciones de la industria 4.0 y el apoyo de nodos educativos, dijo Clelia Hernández, Directora General de la iniciativa.

Las triadas y proyectos de colaboración fueron los siguientes: plataforma de trazabilidad de equipos, activos y personas – Sisamex, Posi y Tecnológico de Monterrey; optimización de la producción John Deere, cabinas y componentes – John Deere, Valiot y Monterrey IT cluster; mejoramiento de OEE en CNCs – Prolec, Tecnoap y Uerre; IA para la optimización de la secuencia de soldadura – Metalsa, Manufai y Tecnológico de Monterrey; diagnóstico de molinos mediante reconocimiento de imágenes – Cemex, nuvaHub y UDEM.

POLIOLES – VALIOT – UERRE

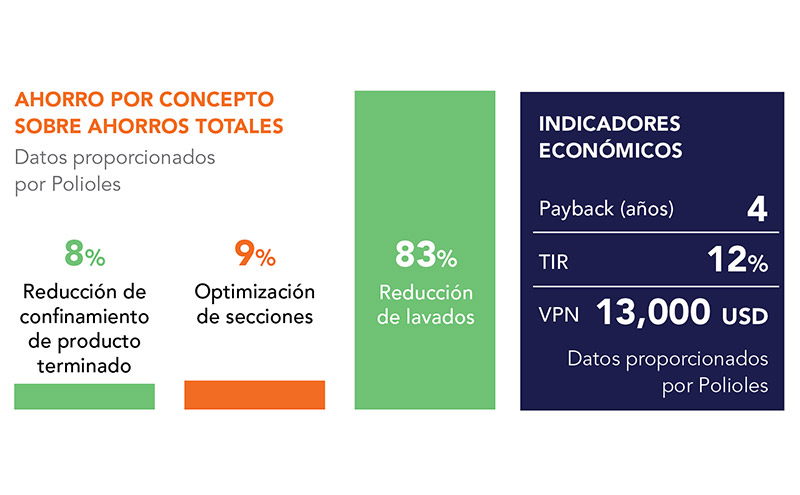

Adriana Martínez, jefa de control y programación de la producción de Polioles, señaló que buscan mantenerse a la vanguardia en el sector manufacturero y mejorar sus procesos; por ello, encontraron la posibilidad de implementar una herramienta digital que permitiera una planeación de producción más optimizada y un cálculo de secuencias de fabricación más eficientes.

Federico Crespo, CEO de Valiot, informó que desarrollaron el proyecto Smart Connective Scheduler and Digital Twin. Este, a través de una aproximación de system dinamics, genera un modelo dinámico del sistema de proceso manufacturero complejo. Se implementó procesamiento de cómputo en la nube, inteligencia artificial y modelos de gemelo digital.

El producto de Valiot consiste en una serie de microservicios y contenedores que permiten conectarse a distintas fuentes de datos para identificar las condiciones de la operación, requerimientos de producción y proponer un plan de producción dinámico y optimizado. Cuenta con distintos tipos de usuario: producción, planeación, ventas, compras, entre otros. La intención es migrar completamente la operación del proceso de planeación de la producción a Valiot, explicó.

FRISA – INTROID – TEC DE MTY

Para esta tractora, el reto fue realizar la medición de un anillo con temperatura alrededor de los 1,000 grados centígrados, y que sólo tiene tolerancia de un milímetro. René Padilla, CEO de Introid, mencionó que, para ello, emplearon internet de las cosas, inteligencia artificial y desarrollo de software. La solución fue diseñar e instalar un sistema de medición basado en tecnología láser de longitud de onda azul que permita calcular dimensiones de los componentes, indicó.

Tres láser de longitud de onda azul, encuentran la distancia, se forma un triángulo, hallamos una circunferencia circunscrita y podemos determinar el diámetro de la pieza en tiempo real con la precisión requerida. La idea es evolucionar el proyecto para detectar alturas, el perfil de la pieza.

Fernanda Durán, de Frisa, señaló que entre los beneficios a obtener se encuentran la fácil medición de los anillos y, sobre todo, poder eliminar el factor de que el operador se acerque al anillo. Además de aumentar la factibilidad de procesar geometrías más complicadas de lo que hacemos hoy en día; lo que se traducirá en ser más competitivos en el mercado y poder bajar el rate de rechazos que tenemos, recalcó.

CEMEX – ROCKHOPPER – Monterrey IT Cluster

Debido a la pandemia por Covid-19, en Cemex, migraron las capacitaciones a empleados a formato webinar. La colaboración con Rockhopper les permitirá llevarlas a un siguiente nivel, dijo Azareth Puente, líder de estrategias digitales en Cemex.

Eugenio Román, CTO de Rockhopper Studios, señaló que con el proyecto Entrenamientos Inmersivos, buscan generar simulaciones y una experiencia que permita al operador aprender de manera segura todos los requisitos y necesidades de mantenimiento de un horno de una planta cementera.

La propuesta incluye realidad virtual y la creación de un software para visualizar el desempeño de los operadores. Dentro de los objetivos principales se encuentran disminuir el riesgo del personal, reducir el tiempo de aprendizaje y lograr una mayor concentración y retención de este; ya que el usuario estará inmerso en la tecología y se elimina la distracción externa.

El beneficio más importante que obtendremos es la seguridad: tendremos una reducción de riesgos por manejo de equipo sin conocimientos, reducción de riesgo de contagios por Covid-19 y un incremento en la productividad, puntualizó Puente.

El proyecto se encuentra en fase de prueba en la planta Monterrey en el proceso de limpieza de precalentadores. La intención es replicarlo a las actividades de alto riesgo en todas las plantas de México, finalizó la líder de estrategias digitales en Cemex.