En la manufactura es cada vez más común hacer uso de programas de simulación para implementar un nuevo proceso. El uso de software de simulación permite probar la configuración y el flujo de un sistema de manejo de materiales, por ejemplo, antes de finalizar el diseño del mismo.

Asimismo, para construir un modelo de simulación es necesario conocer las rutas, atributos operacionales y objetivos de análisis para que se logre el propósito.

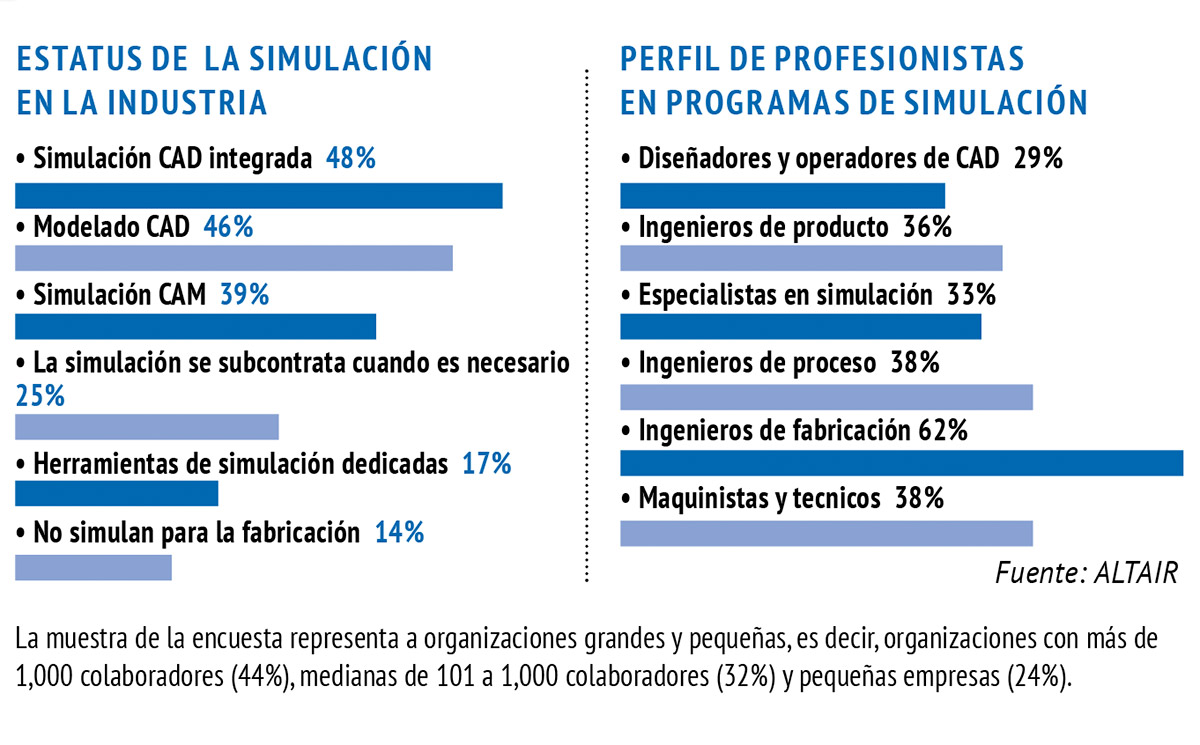

Altair, una plataforma de análisis de datos e inteligencia artificial en Europa, en el estudio “Diseño basado en simulación para la fabricación”, visibiliza la actividad de la industria de la manufactura para reducir costos, mejorar la calidad y aumentar el rendimiento de los procesos de fabricación, elementos indispensables a tomar en cuenta al momento de realizar cualquier proceso de simulación.

En el análisis realizado a empresas de manufactura dan a conocer los principales programas de simulación que se están adoptando, entre las que se encuentran: simulaciones CAD integradas, modelado CAD, simulaciones CAM, entre otros.

Entre los principales usuarios de simulaciones en la fabricación están ingenieros de manufactura con un 62 por ciento. No obstante, también maquinistas, técnicos, ingenieros de proceso, ingenieros de producto, especialistas en simulación y operadores de diseño/CAD han utilizado algún programa de simulación.

Con base en los números de usuarios, se sugiere que el uso de simulaciones de fabricación se han utilizado poco durante el ciclo de desarrollo de un producto.

Para el 59% de los encuestados, la simulación de los procesos de fabricación ocurre después de que se hayan diseñado las piezas, pero antes de que se fabriquen las herramientas.

La simulación de fabricación también se produce durante la producción para fines de diagnóstico, primordialmente, cuando las herramientas se rompen o fallan o cuando bajan los rendimientos o la productividad.

Sin embargo, el diseño basado en simulación para la fabricación (SDfM, por sus siglas en inglés) solo se utiliza para la mejora continua en el 23% de los encuestados.

Esto también sugiere que los encuestados son más reaccionarios a problemas de fabricación, lo que muestra un área de oportunidad para la adopción de SDfM.

Los ingenieros están utilizando simulaciones para impulsar sus objetivos comerciales de varias maneras.

Por ejemplo, el 76 % usa simulaciones para mejorar la calidad. Cuando se divide en tareas individuales, se busca evitar la fabricación defectuosa, reducir algún reproceso y el desecho de piezas, a fin de lograr tolerancias para un montaje más fácil y que más piezas pasen la inspección final, así como evitar adoptar métodos de fabricación adicionales.

Alrededor del 67% usa la simulación para lograr disminuir costos en aspectos como herramientas, piezas y materiales de stock.

En tanto, un 57% utiliza la simulación para acelerar sus procesos específicamente, pues las empresas buscan tiempos de ciclo de producción más rápidos y la posibilidad de iniciar la producción antes.

DE LO REACTIVO A LO PROACTIVO

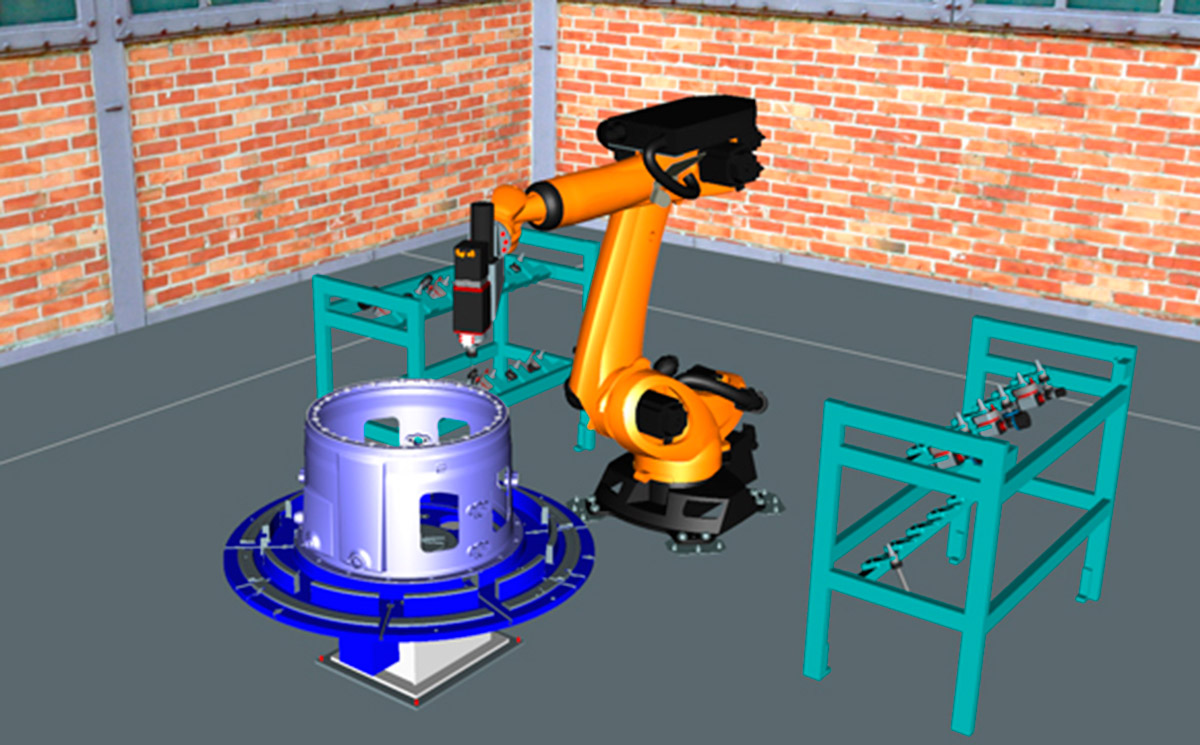

Alejandro Soler, senior manager applications engineering de Realtime Robotics, dio a conocer que uno de los principales usos de programas de simulación podría ejemplificarse en una celda de soldadura, área en donde se aplica con mayor frecuencia.

Explicó que este tipo de celdas están presentes en el sector automotriz para soldar piezas grandes. Se utilizan herramientas como gemelo digital y el propósito es conocer cómo se va a comportar la pieza real antes de que se fabrique en su totalidad, incluso sin la necesidad de construir la celda.

“A partir del impulso de la industria 4.0, los fabricantes han buscado tecnologías para avanzar más allá del proceso, pues en el pasado, los controles y la validación de la pieza tenía costos altos, ya que se realizaban después de la instalación. Siempre había retrasos. Mirar hacia la simulación para abordar estos temas desde una etapa más temprana del proceso de manufactura optimiza en muchos aspectos. Se busca pasar de ser reactivo a ser proactivo”, comentó.

Lo anterior, se dio a conocer en un webinar ofrecido por la Association for Advancing Automation, en donde explicaron los retos y oportunidades para este sector en el mundo de la manufactura.

Phil Glennie, director, marketing & sales de Longterm Techology Services, refirió que el uso de programas de simulación ha cambiado las relaciones entre los OEM y sus proveedores desde 2020, aproximadamente. Esto es visible en los documentos RFQ que emiten las compañías a sus proveedores para solicitar información y presupuestos en tecnologías de simulación, automatización y gemelos digitales.

Dijo que existen al menos dos razones por las cuales las compañías comienzan a utilizar programas de simulación avanzada: la primera es porque necesitan conocer la realidad de la puesta en marcha, pero de manera virtual; la segunda es porque la calidad y la necesidad de ahorro lo requieren.

“La implementación al interior de las plantas está liderada por el interés de diseñar con mayor transparencia, control de entregas, agregar valor al producto y mejorar el proceso. Hoy en día es más común ver fábricas virtuales y pasar a prueba de aceptación del producto desde un estudio digital”, refirió.

Graham Wloch, director of business development de Visual Componets, consideró que con cualquier otro programa de automatización se pueden obtener resultados en la producción que se reflejen en los tiempos y en la calidad; sin embargo, reiteró que mediante un sistema de simulación se tiene un panorama general del funcionamiento de una línea de producción sin que esté aún montada.

“Ver más allá de una operación o un proceso ayuda al tomador de decisiones a comprender lo que realmente proporciona la simulación. Es pensar en el futuro, en las personas, incluso en qué debes utilizar exactamente para un proceso. Además, se puede adaptar a los cambios y desafíos de la industria, sobre todo después de lo que se vivió tras la pandemia del 2019”, mencionó.

Finalmente, dijo que añadir un proceso de simulación a uno de manufactura ayuda a visualizar mejor el desempeño de una compañía a 10 años, además de permitir que toda la cadena de proveeduría se beneficie de estas implementaciones, pues se vuelven más eficientes y especializadas.

TEMAS RELACIONADOS:

Industria 4.0