Por Jennifer Williams, Gerente de Marketing de productos, Mercado híbridos, Emerson (www.emerson.com)

Los fabricantes de productos alimenticios se enfrentan a desafíos cada vez más complejos para producir y envasar productos en sus plantas. Frente a la reducción de los márgenes, el aumento de los costos de los materiales y los ambiciosos objetivos de sustentabilidad, los fabricantes también deben hacer frente a la evolución de las demandas normativas y de los consumidores, así como a los cambios demográficos en el lugar de trabajo.

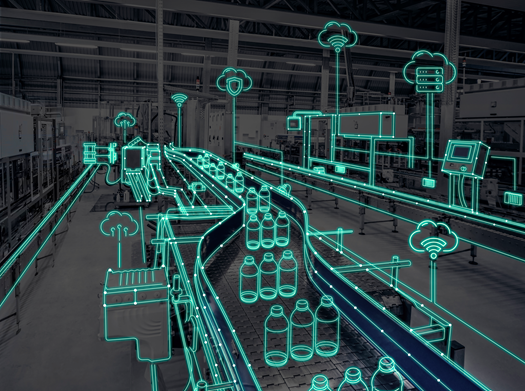

Las innovadoras y emergentes soluciones de transformación digital de Emerson pueden ayudar a los fabricantes a hacer frente a dichos desafíos. Desde este enfoque, el hardware y el software conectados automatizan y optimizan los procesos alimentarios, reemplazando la fabricación manual o heredada. Al conectar soluciones inteligentes con la funcionabilidad de las instalaciones, la transformación digital dotará al personal de la fábrica con datos procesables necesarios para mejorar la producción, reducir el uso de recursos y energía, satisfacer las demandas normativas y de los consumidores y empoderar a los empleados.

A medida que los fabricantes buscan mejorar sus procesos, existen tres formas de incorporar tecnologías de transformación digital en la industria del embalaje y procesado híbrido orientado a la industria alimenticia.

Mejore las operaciones de limpieza in situ (CIP) y vapor in situ (SIP)

Los fabricantes necesitan confiar en que sus tanques o depósitos de lotes estén limpios y listos para producir productos consumibles. Los sistemas CIP (Clean in Place) y SIP (Steam in place) ayudan a mantener los tanques o depósitos libres de bacterias, libres de agentes de limpieza y productos químicos desinfectantes dañinos. Si bien son esenciales, las operaciones CIP/SIP utilizan casi el 30 % de los servicios de una planta y muchos fabricantes carecen de la tecnología y los datos para comprender cuánta energía o medios consume cada ciclo de limpieza. Los ciclos de limpieza regularmente se extienden más de lo necesario para realizar una limpieza adecuada y estas rutinas consumen una cantidad considerable de tiempo. A menudo, esto se traduce en procesos que utilizan más recursos y tiempo, desperdiciando así aire, agua, vapor, energía y productos químicos.

Las tecnologías de transformación digital pueden ayudar a los fabricantes a capturar y analizar mejor los datos de procesos críticos. Las soluciones de software de análisis utilizan sensores para recopilar datos de forma confiable sobre el aire, el agua, el vapor, los productos químicos y la energía, además de proporcionar una amplia variedad e informes detallados, los cuales van más allá del proceso de limpieza en sí. De esta manera, las soluciones CIP pueden ayudar a los fabricantes a realizar un seguimiento de los servicios, generar informes automatizados y comparar ciclos.

Las soluciones innovadoras ahora facilitan a los fabricantes el proceso de su implementación. Con el software multimedia modular, es posible dar pequeños pasos y centrarse en la mejora en una o dos áreas CIP/SIP, como, por ejemplo, el uso del monitoreo del caudal de agua y de la electricidad para optimizar y reducir el tiempo de ejecución. El ahorro de costos puede ayudar a justificar mejoras digitales adicionales en su planta, bien impliquen la compra de dispositivos, software o controles adicionales.

La incorporación de la digitalización dentro de las operaciones CIP/SIP también puede mejorar la seguridad en el lugar de trabajo. Al eliminar los pasos manuales, los empleados pueden reducir el número de interacciones con productos químicos dañinos o de ingresos a áreas que los exponen a riesgos, como altas temperaturas o maquinaria en movimiento.

Optimice el uso del aire comprimido

Las fábricas destinan hasta el 30 % de su consumo total de energía en la generación de aire comprimido y las fugas e ineficiencias de los procesos pueden consumir hasta un tercio de lo que se produce. Si bien las fábricas suelen revisar periódicamente si hay fugas, la brecha entre las revisiones permite el aumento de las mismas. Esto hace que se desperdicie energía que de otro modo se ahorraría mediante la detección en etapas tempranas.

La tecnología digital puede ayudar a mejorar el uso del aire comprimido con un monitoreo en tiempo real donde podemos detectar y solucionar las fugas anticipadamente. Los sensores de caudal de aire inteligentes evalúan una amplia gama de factores, desde presión y temperatura hasta humedad, lo que permite a los operadores monitorear continuamente su circuito de aire comprimido. Un dispositivo informático de vanguardia agrega los flujos de datos recopilados y los envía a un software que contextualiza los datos en un panel. Los operadores pueden visualizar el panel y así comprender las tendencias y los diagnósticos, lo que les permite tomar decisiones informadas que previenen la pérdida de aire, minimizan el uso de energía y reducen las emisiones.

Automatización de los informes y del monitoreo

Los fabricantes de productos alimenticios deben de cumplir estrictos estándares de seguridad, higiene y cumplimiento, lo que exige que las fábricas recopilen, mantengan o compartan información crítica. Muchas instalaciones utilizan métodos analógicos que, aparte de consumir mucho tiempo, también introducen el riesgo de que se produzcan errores humanos durante el proceso de registro. Dichos errores se magnifican si se trasladan a otro tipo de registros o documentación. La digitalización reemplaza el mantenimiento de registros almacenados con datos de procesos convertidos en informes organizados que ayudan a las instalaciones a cumplir las normativas y brindan a los empleados la información que necesitan en el momento justo.

Por ejemplo, la transformación digital puede optimizar los registros de lotes para que los equipos de control de calidad (CC) puedan garantizar de manera más eficiente y precisa que los productos cumplan con los estándares requeridos. Si hay desviaciones, la tecnología inteligente también puede ayudar a los equipos de control de calidad a realizar mejores análisis de la causa raíz de los problemas que puedan presentarse. Con este paso tendremos la información organizada y controlada de nuestros registros, mejorando así la seguridad alimenticia y llevar a cabo las investigaciones pertinentes relacionadas con ese problema, actuar rápidamente y retirar a tiempo un producto del mercado. La transformación digital también conlleva un enfoque proactivo para cumplir con los futuros lanzamientos de piezas según la normativa CFR Título 21 de la FDA.

Un mejor mantenimiento de registros se traduce en un mejor seguimiento. Es vital realizar un seguimiento adecuado de los productos alimenticios mediante codificación y etiquetado. El seguimiento durante la producción permite a los fabricantes rastrear y documentar tanto las entradas como las salidas de sus procesos. Esto no solo ayuda a identificar riesgos potenciales durante la producción, sino que también puede respaldar la seguridad del consumidor una vez el producto salga de las instalaciones. La agilización de este proceso a través de la digitalización permite transacciones fluidas entre departamentos internos y entidades externas.

Mantenerse competitivo mediante embalajes y procesamientos más inteligentes

La tecnología innovadora y emergente hace que sea más fácil para los fabricantes escalar su debut a la transformación digital. Además, el enfoque de cada fábrica hacia la transformación digital será igual de único como los productos que produzcan. Las soluciones integrales ofrecen a los fabricantes un abanico de tecnologías de control y automatización que respaldan sus distintos objetivos y requisitos. Para determinar las necesidades de las aplicaciones, es importante que los fabricantes cuenten con la colaboración de un proveedor experto con el fin de obtener una solución integral, de la fábrica a la nube, que combine dispositivos y sensores inteligentes, hardware, software y experiencia en aplicaciones, todo en un solo paquete.

Gracias a una solución combinada, los fabricantes podrán alinear varias capas de automatización para su aplicación ya sea en un solo equipo, en toda una línea de producción o en varias instalaciones. Las soluciones combinadas eliminan la necesidad de comprar diferentes componentes con varios proveedores, evita componentes incompatibles y reduce el tiempo y el esfuerzo de ingeniería, así como tiempos nuestros durante el montaje.

Independientemente de que las empresas estén dando el primer paso con tecnología inteligente o estén incorporándola por completo en proyectos totalmente nuevos, la transformación digital se convertirá en una necesidad a medida que la fabricación avance hacia el futuro. Las tecnologías emergentes y escalables ahora permiten a los fabricantes conectar completamente estas tecnologías digitales y automatizadas dentro de sus instalaciones y en sus operaciones, creando ecosistemas potentes y optimizados que mejoran el rendimiento empresarial.

Para encontrar una solución personalizada para su compañía, contacte con:

Froebel Flores

Gerente de Marcom – LATAM

Froebel.flores@emerson.com