Un estudio de la Universidad de Beihang en el International Journal of Production Research, relacionó el mantenimiento predictivo con la calidad de los productos. Pero, ¿cómo es posible combinar la predictibilidad y la excelencia de las operaciones de torneado de acero con menos trabajadores en el taller o en producciones sin mano de obra?

Aquí, Rolf Olofsson, jefe de producto de Sandvik Coromant, el líder mundial en herramientas de corte de metal, explicó por qué las herramientas correctas, acompañadas de procesos probados, son esenciales para garantizar la calidad del componente.

Mientras las investigaciones de la Universidad de Beihang subrayan "la fuerte relación entre la estrategia de mantenimiento, la planificación de la producción y la calidad", Sandvik Coromant también ha sido testigo de la creciente tendencia entre los fabricantes de máquinas-herramienta de incorporar los sistemas de control de procesos en sus máquinas de CNC modernas.

El reciente Informe sobre fábricas digitales 2020 de Pricewaterhouse Coopers (PwC), recomendó que las empresas tomen decisiones más estratégicas gracias al análisis predictivo y el aprendizaje automático, y el 98% de los fabricantes incluidos en ese informe dijeron esperar incrementar su eficiencia a través del mantenimiento predictivo.

Actualmente, se espera que el mercado mundial de supervisión de la producción ascienda de 4,000 millones de dólares en 2018 a 6.4 mil millones para 2023, una tasa de crecimiento anual compuesto (CAGR) del 9.8%, según Markets and Markets.

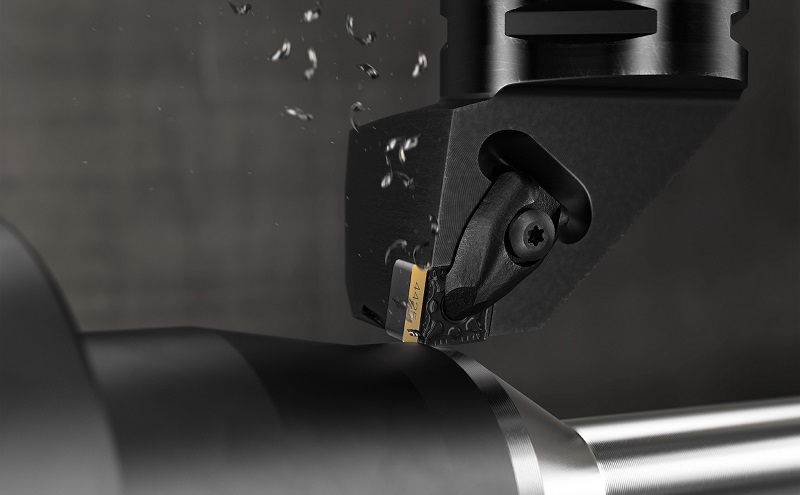

En línea con estas tendencias, la predictibilidad también ha ido cobrando importancia en el torneado moderno de componentes de acero. Es evidente que la producción automatizada es el futuro; pero esto es imposible sin la capacidad de detectar el desgaste de la herramienta y evitar roturas repentinas de las mismas.

SIN INTERVENCIÓN HUMANA

Los cambios de plaquita frecuentes, la interrupción de la producción y no encontrar la plaquita correcta para cada aplicación o material, son situaciones que consumen mucho tiempo en la producción contemporánea.

Los factores que pueden impedir que los fabricantes de componentes de acero alcancen el número deseado de piezas por turno son múltiples, entre ellos las propiedades de resistencia al desgaste de la herramienta.

Esto es especialmente cierto en el área de aplicación ISO P15 e P25, que hacen referencia a los requisitos que las diferentes condiciones de trabajo imponen a los parámetros de mecanizado. Esto incluye datos de corte, acabado superficial, gran profundidad de corte, superficies mecanizadas o desbastadas y cortes continuos o interrumpidos.

Es en esta área de aplicación en la que las plaquitas de metal duro con una excelente resistencia al desgaste son vitales para contribuir a la producción sin personal e incluso totalmente automatizada.

Además, el recubrimiento de la plaquita debe ser capaz de prevenir el desgaste en incidencia, el desgaste en cráter y el filo de aportación. Es de crucial importancia que el recubrimiento se adhiera al sustrato. Si el recubrimiento no es capaz de pegarse, se expone el sustrato, lo que puede resultar en un fallo acelerado.

Para evitar este tipo de desgaste, la clave es limitar el desgaste continuo controlado y eliminar el desgaste discontinuo descontrolado. Esto no es una tarea sencilla, dada la actual tendencia de mecanizado con supervisión limitada, ya sea humana o digital; pero son varias las tecnologías que pueden ser ventajosas.

A menudo se habla de mantenimiento predictivo y preventivo, al igual que del software inteligente y los sensores capaces de ser los ojos y oídos virtuales de una máquina y prestar apoyo con buenas recomendaciones adaptadas al deterioro de la herramienta.

EVITAR LAS ROTURAS

Al elegir una plaquita que rinda mejor, la calidad ideal es la que limita el desarrollo de los tipos de desgaste no deseados previene totalmente su desarrollo. El desgaste predecible es especialmente útil en producciones sin personal o plenamente automatizadas.

Para lograr un desgaste mínimo, es de vital importancia seleccionar la plaquita de metal duro correcto, capaz de ofrecer un rendimiento consistente y predecible. Este es el motivo por el que Sandvik Coromant ha introducido una pareja de nuevas calidades de metal duro para torneado de materiales ISO P en su gama, GC4415 y GC4425, diseñadas para ofrecer una resistencia al desgaste, resistencia térmica y tenacidad optimizadas.

Ambas calidades son ideales para mecanizar en aceros de baja aleación y no aleados. Son capaces de mecanizar gran cantidad de piezas y ampliar la vida útil de la herramienta tanto en reglajes de producción en serie como por lotes.

Las calidades GC4415 y GC4425 cuentan con la segunda generación de la tecnología Inveio, que consiste en la orientación unidireccional del cristal en la capa de alúmina del recubrimiento, cuyas exclusivas propiedades pueden verse a través del microscopio.

OBJETIVOS ALINEADOS

GC4415 y GC4425 ofrecen beneficios a los clientes de Sandvik Coromant. De acuerdo con la empresa, al compararla con una plaquita de la competencia, la calidad GC4425 logró mayor vida útil, con 270 piezas, frente a 150 piezas.

Otra prueba comparativa, realizada por un cliente de ingeniería general en Estados Unidos, comparó el rendimiento de GC4415 con el de una plaquita de metal duro de la competencia. Ambas plaquitas se usaron para procesos de torneado de producciones por lotes y semiacabado en piezas de acero 330HB, y la herramienta se cambió al generar un acabado superficial deficiente. En ambos casos se utilizó emulsión de refrigerante.

Los resultados fueron que con la plaquita GC4415, el cliente logró hasta doblar los parámetros de sus datos de corte y pudo incrementar considerablemente la vida útil de la herramienta y su productividad.

OPTIMIZACIÓN DIGITAL

Además de las herramientas optimizadas con las calidades de plaquita GC4415 y GC4425, Sandvik Coromant también ha avanzado en su oferta digital. Para lograrlo, sus especialistas trabajaron con fabricantes de máquinas-herramienta, proveedores en la nube y redes para desarrollar su plataforma digital de software y herramientas conectadas CoroPlus.

El software demuestra lo mucho que han cambiado las cosas. Hoy en día, con las herramientas equipadas con sensores, los jefes de producción pueden ajustar, controlar y supervisar su rendimiento de mecanizado automáticamente en tiempo real.

La plataforma CoroPlus ayuda a optimizar procesos a través de la eliminación de los citados "consumidores de tiempo" de la producción contemporánea, minimizando el número de paradas de producción necesarias para sustituir las herramientas gastadas —plaquitas de torneado de metal duro incluidas— y reduciendo los desechos.

Además, en combinación con las plaquitas de la calidad GC4415 y GC4425, y otras herramientas optimizadas de Sandvik Coromant, CoroPlus es clave para el mantenimiento predictivo. La combinación de los sistemas de software correctos es lo que permite a los fabricantes detectar preventivamente el desgaste de la herramienta y evitar roturas repentinas.

Esto no solo abre las puertas a la producción automatizada, sino que también incrementa la seguridad del proceso, reduce el tiempo de parada de máquina y las inversiones protegidas. Y lo hace, como en el estudio de la Universidad de Beihang, vinculando directamente el mantenimiento predictivo a la calidad consistente del producto.

TEMAS RELACIONADOS:

Automatización