Safran opera en México desde hace más de 30 años, 15 de los cuales han transcurrido en Querétaro, estado en el que actualmente tiene tres plantas de producción y dos talleres de mantenimiento y reparación (MRO) de trenes de aterrizaje y motores de avión, mismos que han sumado capacidades, desarrollado talento y generado estrategias que hoy rinden frutos.

El crecimiento de la compañía en el país los ha llevado a convertirse en el empleador número uno del sector aeronáutico en México, con alrededor de 8,000 colaboradores que aplican su talento en plantas de producción, mantenimiento e ingeniería.

“Es importante mencionar que todo el trabajo desempeñado va encaminado a una misión: contribuir de forma duradera a una aviación más segura y sustentable”, explicó la compañía a Mexico Industry en un documento.

Asimismo, Safran ha apostado por convertirse en socio de establecimientos educativos en México. Esta alianza incluye al campus aeroespacial francomexicano de la Universidad Nacional Aeronáutica en Querétaro, a la que donó un motor CFM56-3 y dos trenes de aterrizaje para la formación de sus estudiantes.

TALLERES

La compañía inició su operación en Querétaro con el arranque de dos sitios: Safran Landing Systems Services Americas y Safran Aircraft Engine Services Americas, inauguradas en 2006.

Ambos MRO desarrollaron la capacidad de adaptabilidad para atender los requerimientos del mercado aeronáutico, con el objetivo de mejorar los tiempos de entrega, versus la estimada en contratos, y la facilidad de proveer información en gestiones de requerimientos post servicio.

Safran Landing Systems Services Americas, único taller en su género en la República Mexicana y con ubicación geográfica estratégica en el continente americano, se enfoca en la reparación, renovación y mantenimiento mayor a trenes de aterrizaje de la marca Airbus y Boeing.

Este taller cuenta con certificaciones que le permiten dar soluciones a compañías y mercados mundiales, como el AS9100 y NADCAP, así como otras de orden regional, como EASA PART 145 (Europa), FAA FAR 145 (EE.UU.), TCCA CAR 571 & 573 (Canadá), AFAC NOM 145 (México), por mencionar algunas.

Innovaciones como el desarrollo y fabricación de multiherramientas para la aplicación de cromo y cadmio, posicionan a este taller como referente dentro del Grupo Safran, destacó la compañía.

El 90% de los trenes a los que se les da mantenimiento se exportan para toda la región de Américas y una cantidad menor a Europa.

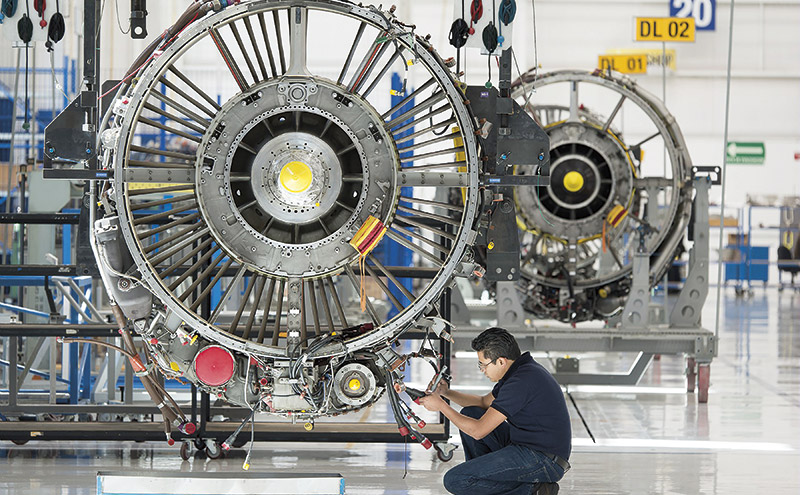

Safran Aircraft Engine Services Americas, por su parte, se enfoca en el mantenimiento y reparación de motores de avión, atendiendo principalmente a las familias CFM56 y LEAP, enfocándose en los modelos CFM56-5A, CFM56-5B, CFM56-7B, LEAP-1A y LEAP-1B.

Todos los procesos están respaldados en certificaciones como: NOM 145, FAR 145, PART 145, DAN 145 + DAR 145, CCAR 145 R3, RBAC145, CASR 145, CAR-145 y 1003/206.

“Contamos también con la certificación CTPAT, la cual nos ayuda a garantizar la seguridad en la cadena de suministro y así garantizar entregas limpias y libres de contaminación”, añadió la empresa.

La tecnología también se une a las capacidades que este site ha conseguido. Una de ellas es la inspección ultrasónica por COBOT, “ensayo no destructivo asistido por un robot para la identificación de porosidades internas en las piezas, identificando posibles defectos, garantizando así seguridad y calidad total al cliente”.

Este tipo de soluciones buscan atender las tendencias que se presentan en el sector, como lo es la industrialización en reparaciones de motores LEAP 1A y LEAP 1B, que revolucionaron el mundo de la aviación reemplazando al histórico CFM que dominó el mercado por décadas.

La calidad alcanzada en este taller de servicio y manufactura lo ha llevado a atender clientes de talla mundial como Delta Airlines, Alaska Airlines, Ryanair, American Airlines, entre otros.

MANUFACTURA

En 2010, dos plantas de manufactura iniciaron operaciones en Querétaro: Safran Landing Systems México y Safran Aircraft Engines México, aperturas que fortalecieron las capacidades y alcances de la compañía en el país.

La producción de los componentes que cada una genera se suma a los esfuerzos de la compañía por disminuir el consumo de combustible, la reducción de los costos de mantenimiento y el respeto al medio ambiente.

Adicional a la manufactura, ambas plantas cuentan con un servicio especializado de diseño que brinda soluciones de reparación y análisis específicos, no únicamente para sus respectivos productos, también para otros sitios del grupo ubicados en Canadá, Marruecos, Francia, Inglaterra y China.

Safran Landing Systems México está enfocada en la manufactura de ”trenes de aterrizaje principal” y “trenes de aterrizaje de nariz”, a través de actividades como el maquinado, pruebas no destructivas, tratamientos térmicos y pintura de los programas Airbus A320 y Boeing 787 Dreamliner.

Esta planta cuenta con la certificación AS9100 y NADCAP para todos los procesos especiales.

Asimismo, ha adoptado mayor tecnología para hacer frente a los retos de la industria y convertirse en una Smart Factory, con la automatización y robotización de ciertas actividades, reveló la empresa.

Los estándares de este centro de manufactura han permitido que el 100% de su producción llegue a Europa.

Safran Aircraft Engines México, por otro lado, brinda soluciones de manufactura al mercado aeroespacial global, “comenzando por el mecanizado de la pieza, pasando por estrictos controles no destructivos que aseguran la calidad y conformidad del material y controles dimensionales que garantizan al cliente el respeto al diseño del producto que están adquiriendo”, agregó la firma.

El éxito de esta planta radica principalmente en la flexibilidad alcanzada para todos los procesos productivos, realizando cada operación in plant, “brindando a nuestros clientes los leadtimes requeridos en todas nuestras referencias, que les garantizan una línea de montaje con mínimo riesgo de paro y precios competitivos, gracias a una dinámica continua de mejora en todos nuestros procesos”.

Este sitio cuenta con certificaciones que avalan sus procesos y productos como: ISO 9001, ISO 17025, OSAC PART21, AENOR, EN 9100, NADCAP y OEA.

De igual forma, ha adoptado soluciones de la industria 4.0, “que se enfocan en gran medida a la interconectividad, la automatización, el aprendizaje automatizado y el análisis de datos en tiempo real”.

El proyecto Close Door Machining (CDM), una de las innovaciones desarrolladas en esta planta, consiste en el equipamiento y adaptación de las máquinas de la línea de producción para poder realizar sus operaciones de manera autónoma y con la menor intervención humana, explicó Safran.

“El proyecto CDM se llevó a cabo en un periodo de dos años, en el cual hubo dos diferentes fases: se automatizaron 15 máquinas, alrededor de 35 operaciones de manufactura y con todo esto se logró una reducción de tiempos de casi 25% en toda la línea de producción, se redujeron los incidentes por errores humanos un 85%, se redujeron los costos de calibración de herramientas manuales en un 80 por ciento”.

CRECIMIENTO

Safran Aero Composites México es la apertura más reciente de la compañía en Querétaro; la planta comenzó operaciones en 2017.

En este sitio fabrican dos componentes exclusivos para el motor LEAP 1A y 1B; “los Fan Blades, componentes rotativos, fabricados en materiales compuestos tejidos y los Outlet Guide Vane (OGV), componentes no rotativos, fabricados en aleaciones de aluminio”, explicó la compañía.

Safran destacó que el alabe (Fan Blade) del ventilador fue un gran avance tecnológico, “significó una evolución radical a nivel de materiales en la industria aeroespacial, ya que introdujo un sistema de fabricación de fibra de carbono tejida en 3D”, proceso compartido con la empresa Albany.

“Estas piezas contribuyen al objetivo del motor LEAP (desarrollado, producido y comercializado por CFM International, empresa conjunta 50-50 de Safran Aircraft Engines y GE) que fue desarrollado para reducir el consumo de combustible en un 15% y el efecto correspondiente a la huella de carbono, y que hoy hace del LEAP, el motor más vendido de la historia aeroespacial”, continuó la empresa.

Además, han comenzado a proporcionar servicios de pruebas no destructivas (NDT) de componentes, como en los Trench del LEAP 1A, donde detectan anomalías durante su fabricación en otras plantas.

Así, los sitios instalados en Querétaro siguen el ritmo de innovación y tecnología que distinguen a Safran en todo el mundo, por lo que prevén que las inversiones y adopción de nuevas soluciones sigan en este sentido.

“La tendencia en la industria aeronáutica es reducir la huella de carbono, disminuyendo el consumo de combustibles fósiles, así como el ruido generado por los motores, lográndolo con materiales de última tecnología, más ligeros y más amigables al ambiente. Todo esto nos ayuda a que el peso del motor disminuya significativamente, genere más potencia con menos consumo de combustible y un alcance superior al de modelos anteriores”, concluyó la compañía.

TEMAS RELACIONADOS:

Aeroespacial