Mercedes-Benz AG ha establecido su principio de sostenibilidad como parte integral de su estrategia corporativa.

Además de la producción neutral en CO2 y el cambio a una cartera de vehículos totalmente eléctricos, un circuito cerrado de materiales reciclables también es crucial para reducir el consumo de recursos.

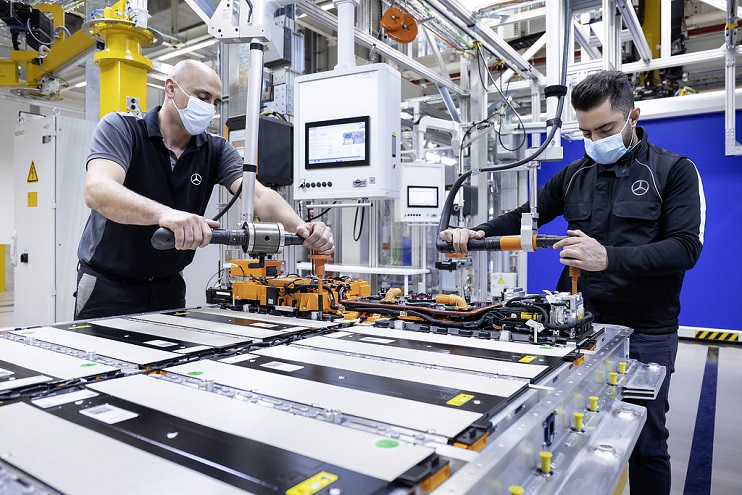

Además del diseño circular y la retención de valor, Mercedes-Benz se enfoca en el reciclaje. Con miras al futuro retorno de los sistemas de baterías de iones de litio de los vehículos Mercedes-EQ, la compañía está ampliando su estrategia global de reciclaje de baterías y está comenzando a construir su propia planta de reciclaje de baterías en Alemania, basada en la hidrometalurgia.

De manera análoga a esta tecnología, la compañía planea cerrar el ciclo de materiales reciclables con socios de alta tecnología para el reciclaje de baterías en China y Estados Unidos.

Jörg Burzer, miembro del Consejo de Administración de Mercedes-Benz Group AG, Production and Supply Chain Management, declaró que la marca persigue un objetivo claro con vistas a la conservación de los recursos: una economía circular máxima para todas las materias primas utilizadas. La batería sostenible y el reciclaje es un factor clave en esto, en todo el mundo.

Con la nueva planta de reciclaje en la ubicación de Kuppenheim, están aumentando la tasa de reciclaje a más del 96% mientras amplían la propia experiencia en el área de creación de valor de la batería.

“A través de empresas colaborativas específicas, estamos globalizando nuestra estrategia de reciclaje de baterías y dando un paso decisivo para cerrar el ciclo de reciclaje en la movilidad eléctrica".

PLANTA DE RECICLAJE EN KUPPENHEIM

Un hito importante en la estrategia global de reciclaje de baterías de Mercedes-Benz, es el establecimiento de una planta piloto propia para el reciclaje de sistemas de baterías de iones de litio. Con este fin, la compañía ha fundado LICULAR GmbH como una subsidiaria de propiedad total.

Para el diseño conceptual y la construcción de las instalaciones, LICULAR GmbH tiene previsto colaborar con el socio tecnológico Primobius, que como joint venture entre la empresa alemana de ingeniería mecánica SMS group y el promotor de proyectos australiano Neometals está aportando el know-how tecnológico necesario, incluyendo las averiguaciones previas pertinentes, al proyecto.

El apoyo científico para el proyecto será proporcionado por los renombrados institutos de investigación del Instituto de Tecnología de Karlsruhe y las Universidades Técnicas de Clausthal y Berlín.

El proyecto pretende establecer estándares en términos de reciclaje de baterías desde un punto de vista ecológico: se espera que el diseño del proceso de la hidrometalurgia patentada con tasas de recuperación de más del 96%, permita una economía circular holística de los materiales de las baterías.

Mercedes-Benz está invirtiendo una cantidad de millones de euros de dos dígitos en investigación y desarrollo, así como en la construcción de la planta piloto neutral en CO2 en Kuppenheim, en el sur de Alemania.

Michael Brecht, presidente del comité de empresa de las plantas de Mercedes-Benz en Gaggenau y Kuppenheim y también de LICULAR GmbH, declaró que en el importante campo del reciclaje de baterías, hará que la empresa sea más independiente del suministro de materias primas en el futuro. Al mismo tiempo, estaán reuniendo importantes conocimientos sobre el tema de la economía circular y creando nuevos y sostenibles en los puestos de trabajo que pueden ampliarse aún más si las operaciones son exitosas

“La sostenibilidad también incluye los derechos humanos En este sentido, nosotros, como Comité General de Empresa, junto con la dirección de la empresa, adoptamos el año pasado la Declaración de Principios de Responsabilidad Social y Derechos Humanos como un punto central fundamento de nuestras acciones diarias".

En el futuro, la nueva planta piloto mapeará toda la cadena de procesos de reciclaje de baterías: desde el desarrollo de conceptos logísticos y el reciclaje sostenible de materias primas valiosas hasta la reintegración de reciclados en la producción de baterías nuevas.

La nueva planta de reciclaje se basa en un innovador proceso mecánico/hidrometalúrgico, que prescinde por completo de los pasos del proceso pirometalúrgico que requieren mucha energía y consumen mucho material.

La integración directa de la hidrometalurgia en el concepto general de una planta de reciclaje es una novedad en Europa, y actúa como un elemento clave en la realización del reciclaje sostenible de baterías en el sentido de una verdadera economía circular.

La construcción de la planta es en dos etapas. Inicialmente, se construirá una planta de desmantelamiento mecánico para 2023. Como segundo paso, sujeto a discusiones prometedoras con el sector público, se pondrán en funcionamiento las instalaciones para el procesamiento hidrometalúrgico de los materiales de las baterías.

Esto significa que Kuppenheim podría cubrir todas las etapas, desde el desmantelamiento hasta el nivel del módulo, la trituración y el secado y el procesamiento posterior de los flujos de material de grado de batería.

Se espera que la planta piloto tenga una capacidad anual de 2,500 toneladas. Los materiales recuperados se devolverán al circuito de reciclaje para producir más de 50,000 módulos de batería para los nuevos modelos Mercedes-EQ. Según los hallazgos de la planta piloto, los volúmenes de producción podrían aumentarse a mediano y largo plazo.