Las soluciones con gabinetes innovadores y prediseñados facilitan a los fabricantes realizar un seguimiento del uso de energía y mejorar el rendimiento de sus máquinas.

Por: Hendrik Priemer, gerente de productos de aplicaciones IIoT y automatización de máquinas de Emerson

Los sistemas neumáticos impulsan muchos procesos en las líneas de procesamiento y envasado. Sin embargo, si funcionan sin control, pueden producirse fugas de aire comprimido y los procesos ineficientes pueden consumir más energía de la que necesitan.

Esto suele suceder cuando los fabricantes no tienen acceso a datos locales detallados sobre la cantidad de aire comprimido que utilizan sus máquinas o líneas. Empresas de todos los tamaños han comenzado a monitorear el consumo de aire comprimido para mejorar la eficiencia de los procesos, reducir los costes de energía y operar líneas de procesamiento y envasado de manera más sostenible.

Algunos fabricantes han integrado tecnologías digitales que desbloquean datos neumáticos en toda la fábrica y luego los traducen en información valiosa que escala en la nube. Juntas, estas tecnologías están disponibles en una solución dentro de un gabinete de monitoreo de aire comprimido prediseñado que proporciona un análisis detallado en tiempo real de cómo se comporta el consumo de aire comprimido, es fácil de instalar, poner en servicio e implementar.

De esta manera, un gabinete de monitoreo de aire comprimido permite a las empresas obtener rápida y fácilmente visibilidad del uso real de energía y controlar mejor el consumo, con la facilidad que puede escalar desde máquinas individuales hasta líneas de producción enteras, desde una sola fábrica hasta múltiples plantas. Al monitorear continuamente los sistemas neumáticos en tiempo real, los operadores pueden detectar anomalías que provocan pérdidas por fugas, así como mejorar la eficiencia del proceso al equilibrar los dispositivos neumáticos y automatizar las tareas manuales.

Ahorre energía detectando fugas en las primeras etapas

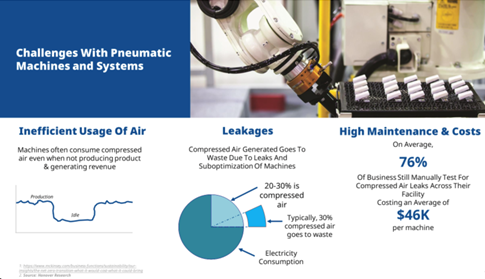

El acceso a datos neumáticos en tiempo real permite a los fabricantes tomar decisiones informadas y emprender acciones significativas que pueden mejorar continuamente la eficiencia y la sustentabilidad del proceso. La generación de aire comprimido representa alrededor del 20 % al 30 % del consumo de electricidad de una fábrica normal. Sin un monitoreo del aire comprimido, se desperdicia hasta el 30 % del aire comprimido generado. Este desperdicio se produce por varias razones, incluyendo las fugas causadas por fallos en juntas y tubos, la exposición a vibraciones, al desgaste normal de los componentes y por la suboptimización de máquinas y dispositivos.

El monitoreo del aire comprimido puede ayudar a las empresas a superar los desafíos comunes de los sistemas neumáticos, incluyendo el uso ineficiente del aire, las fugas y los altos costos de mantenimiento. (imagen cortesía de Emerson)

Las capacidades de monitoreo continuo permiten a los operadores detectar fugas y otras anomalías en sus primeras etapas. Al abordar los problemas neumáticos antes de que puedan crecer, las empresas pueden reducir el uso de aire comprimido entre un 20 % y un 30 %.

Las empresas pueden utilizar la siguiente fórmula para calcular el ahorro potencial de energía:

A = Costos energéticos anuales o mensuales

A X 30 % = B (Coste energético del aire comprimido)

B X 25 % = C (Coste de la energía desperdiciada)

C X 25 % = D (Ahorro mensual/anual)

D = Ahorros potenciales suministrados

Por ejemplo, una empresa que gasta 1 millón de dólares al año en costos de energía podría ahorrar hasta 18 000 dólares al año.

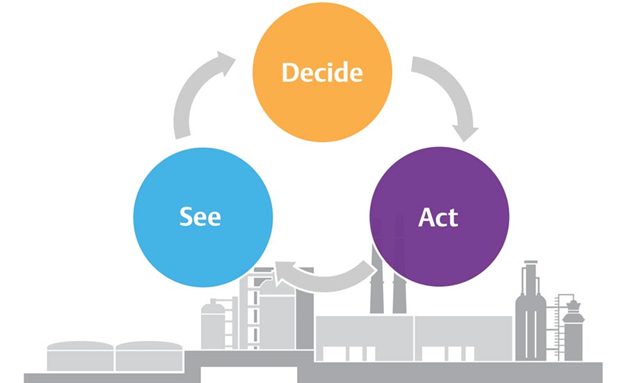

Así es como funciona la detección de fugas en las primeras etapas. El monitoreo del aire comprimido utiliza tecnologías que automatizan o digitalizan cada paso de un ciclo continúo llamado ciclo «Ver, Decidir, Actuar».

Las tecnologías de monitoreo de aire comprimido utilizan el ciclo «Ver, decidir, actuar» para automatizar o digitalizar la detección de fugas. (imagen cortesía de Emerson)

Durante la etapa «Ver», los sensores de flujo de aire inteligentes miden valores como: el flujo, la presión, la temperatura, y se puede analizar y calcular la generación de dióxido de carbono y la energía con aplicaciones de software inteligentes, como con la aplicación Compressed Air Manager de Emerson.

Durante la etapa de «Decidir», los sensores envían los datos recopilados a una puerta de enlace perimetral que agrega y transmite continuamente los datos al software de análisis. El software contextualiza y presenta los datos del sensor de flujo como estadísticas y tendencias, proporcionando información sobre el consumo actual e histórico. Además, los datos registrados generan análisis detallados que proporcionan información sobre el consumo de energía y la cantidad de dióxido de carbono producido, y calcula el tiempo de inactividad de la máquina. Este valor muestra el porcentaje de tiempo durante el cual se utiliza aire comprimido aunque la máquina esté parada. Los operadores pueden utilizar esta información para tomar decisiones rápidas y las medidas más adecuadas.

Durante la etapa «Actuar», el software de análisis puede compartir la información que recopila con otras plataformas, como soluciones HMI/SCADA o sistemas de ejecución de fabricación (MES), utilizando un conector estandarizado. Los operadores y los equipos de mantenimiento pueden utilizar esta información para reducir el tiempo de inactividad de la máquina, programar llamadas de mantenimiento para reparar fugas y optimizar el consumo de aire comprimido.

Mejore la eficiencia del proceso mediante la automatización y el equilibrio neumático

El monitoreo continuo del aire comprimido también puede ayudar a los fabricantes a reducir significativamente los costos de mantenimiento, disminuir el tiempo de inactividad no planificado en un 20 % y mejorar la efectividad general del equipo (OEE) entre un 5 % y un 10 %.

En promedio, el 76 % de las empresas realizan pruebas manuales para detectar fugas de aire comprimido en sus instalaciones. Esto a menudo requiere un servicio externo o personal interno experimentado para revisar cada máquina. Estas auditorías periódicas pueden costar un promedio de 46 000 dólares por máquina por año debido a que el servicio, el equipo, las inversiones en formación y las fugas tienen tiempo para desarrollarse y crecer mientras tanto.

En comparación, el monitoreo del aire comprimido puede medir continuamente el flujo de aire en tiempo real, identificar anomalías en sus primeras etapas y enviar notificaciones al personal para abordarlas. Con acceso las 24 horas al estado del sistema neumático, los operadores pueden rastrear los parámetros que se desvían de los valores de referencia, investigar posibles problemas, planificar el mantenimiento y abordar rápidamente los posibles problemas antes de que se conviertan en grandes problemas. De esta manera, la detección automatizada puede ahorrar a las empresas una cantidad importante de tiempo y costes de mantenimiento en comparación con las auditorías manuales, así como minimizar los fallos y el tiempo de inactividad resultante.

Al abordar los problemas potenciales a medida que surgen, las empresas pueden aumentar la disponibilidad de las máquinas y, a su vez los valores generales de eficiencia del equipo (OEE). En promedio, la mayoría de los equipos de embalaje suelen funcionar con alrededor de 65 % de OEE. Esto significa que hay mucho potencial de mejora y mayor productividad. Una forma de hacerlo es mediante el uso del monitoreo de aire comprimido para equilibrar dispositivos neumáticos, como los actuadores.

Cada dispositivo neumático tiene una relación óptima entre flujo de aire y presión. Cuando esta proporción es la correcta, los procesos se ejecutan de manera efectiva y eficiente. Si los dispositivos reciben demasiado flujo de aire, los procesos desperdician energía. Si los dispositivos reciben muy poco flujo de aire, los procesos se ejecutan de manera ineficaz y la calidad del producto puede verse afectada. Utilizando los datos recibidos del monitoreo del aire comprimido, los operadores pueden equilibrar adecuadamente los dispositivos neumáticos.

Comience a monitorear el aire comprimido de forma rápida y sencilla

Las innovaciones en tecnología digital hacen que sea más sencillo que nunca para los fabricantes comenzar a monitorear los sistemas neumáticos. En lugar de ensamblar sensores y software de varios proveedores y diseñar un sistema más grande por su cuenta, las empresas pueden obtener una solución única e integrada.

Los gabinetes de monitoreo de aire comprimido son paquetes prediseñados y listos para instalar que están completamente montados e incluyen todo el hardware y software conectado. Esto los hace fáciles de instalar, configurar e implementar rápidamente. Se pueden conectar, configurar y poner en funcionamiento múltiples sensores de flujo de aire inteligentes directamente con la misma facilidad, lo que hace que la solución también sea altamente escalable.

En Emerson, adoptamos un enfoque Floor to CloudTM para desarrollar nuestra solución en un gabinete. La solución incluye nuestros sensores de flujo de aire AVENTICSTM AF2, que recopilan datos neumáticos en toda la fábrica, así como una puerta de enlace perimetral de PACSystems y un software avanzado que traduce los datos en información valiosa que escala en la nube. Una vez que la puerta de enlace perimetral recopila, procesa y valida datos, la información y los conocimientos generados se pueden enviar a sistemas principales, como las soluciones MES y HMI/SCADA a través de interfaces adecuadas como OPC UA.

La solución del gabinete Compressed Air Manger de Emerson incluye sensores de flujo de aire AVENTICS AF2, una puerta de enlace perimetral PACSystems y una fuente de alimentación industrial SolaHD. (imagen cortesía de Emerson)

La solución dentro un gabinete también incluye una fuente de alimentación industrial SolaHD para una alimentación estable y segura para los componentes individuales, así como un conmutador de alimentación a través de Ethernet (PoE) que suministra energía a los sensores de flujo de aire inteligentes a través del cable Ethernet existente.

El elemento central del monitoreo del aire comprimido es la aplicación de software que utiliza. Con OPC UA, la aplicación Compressed Air Manager de Emerson ofrece una interfaz estandarizada conocida en toda la industria, con la que se pueden intercambiar datos con sistemas externos. La aplicación viene preinstalada en la puerta de enlace perimetral, se conecta perfectamente con los sensores de flujo AF2 y proporciona parametrización y configuración automáticas. Su cuadro de mandos centralizado muestra tanto el consumo de aire de la máquina individual, así como el consumo de aire total en una línea o instalación completa. Los usuarios pueden ver indicadores clave de rendimiento (KPI) y métricas como: el flujo de aire, la presión, el costo de energía y las emisiones de CO2, así como también el tiempo de inactividad de la máquina y el consumo de aire comprimido cuando las máquinas no están en uso.

Al utilizar la aplicación Compressed Air Manager, los usuarios pueden acceder y controlar directamente los sensores de flujo AF2 conectados desde cualquier lugar. Esto hace posible que las empresas monitoreen continuamente los datos, las tendencias y los costos del consumo de aire desde el nivel de una máquina individual hasta la línea o la instalación completa y dotando a los equipos con información instantánea que impulse la mejora continua. De esta forma, las empresas pueden aumentar el ahorro energético, alcanzar iniciativas de sustentabilidad y reducir la frecuencia del mantenimiento y las auditorías del aire comprimido.

Mayor visibilidad para mejores resultados

Las soluciones integradas dentro del gabinete nos facilitan dar el primer paso para que monitorear el aire comprimido sea más rápido y sencillo que nunca. Esta es una solución completa dentro de un gabinete de control que ofrece a las empresas la solución -todo en uno- que se puede poner en funcionamiento de manera fácil e inmediata sin tanto esfuerzo adicional, especialmente cuando ya se han gestionado los factores típicos como la fuente de alimentación, el cableado de interruptor, la protección contra ingreso (IP), la instalación y configuración de software.

Concluyendo; al monitorear el aire comprimido, los fabricantes pueden obtener mayor visibilidad y obtener información práctica que puede mejorar la eficiencia del proceso, reducir los costes de energía y, como resultado, lograr una mayor sustentabilidad y productividad.

Para más información contacte a Froebel Flores, Marcom Leader LATAM froebel.flores@emerson.com

Bio:

Hendrik Priemer, Gerente de productos y Automatización inteligente de Emerson

Hendrik Priemer trabaja como gerente de productos especializado en aplicaciones de internet industrial de las cosas (IIoT) dentro del campo de la automatización de máquinas. Dentro de funciones está el: supervisar la ejecución de iniciativas de desarrollo de nuevos productos y es responsable a nivel mundial del avance de la estrategia IIoT relacionada con soluciones de hardware y software diseñadas para la automatización de máquinas. Sus esfuerzos de colaboración contribuyen significativamente a la creación de productos de vanguardia diseñados para elevar la inteligencia y la sustentabilidad de las soluciones aportadas al mercado.