Font size:

Imprimir

Con herramientas correctas, cualquier empresa puede beneficiarse del camino hacia la industria 4.0

El enfoque automatizado y el uso de herramientas digitales son un valor agregado para cualquier condición de trabajo o de negocios, las empresas deberán apostar hacia un enfoque Lean 4.0 en sus áreas operativas, pues esto les cambiará la dinámica facilitándoles la implementación de componentes digitales.

Tras el cambio social y económico con el paro de operaciones en la industria durante cerca de 3 meses, la dinámica global impulsa a que cada vez más empresas estén alineadas a la automatización, por ello, expertos en el área han propuesto diversas estrategias para familiarizar la relación robot-humano y que esto sea una ventaja para las organizaciones.

En México Industry, nos dimos a la tarea de enfocar estas estrategias hacia el sector automotriz y la manufactura en la región, pues ante los cambios en la operatividad de las empresas, muchas se han visto en la necesidad de adecuar sus procedimientos mediante la automatización de los mismos.

La Industria 4.0 no descansa en una sola tecnología, pues abarca una serie de herramientas digitales para llevar a la manufactura a un rango más alto.

Gerardo Pérez, coordinador de Cloud Aplication Solutions de Siemens México, dio a conocer que detrás del conecpto de Industria 4.0, está lo referente a Internet de las Cosas (IoT), que es la capacidad de generar datos y comunicarse entre sí o hacia un dispositivo de una capa superior; después, está el Big Data que son los dispositivos que generan información; posteriormente, está la nube, que es el lugar en donde se depositan y analizan los datos, para después trasladarlos hacia Computación en la Nube, que es donde se depuran con ayuda de la Inteligencia Artificial, el Gemelo Digital y el Machine Learning.

“Con el tiempo se ha analizado de qué manera el uso de estas tecnologías empodera a la manufactura, no significa que funcionen específicamente para un tipo de industria, ya que se pueden tener distintas aplicaciones”, refirió.

Manifestó que actualmente la mayoría de la industria en México se maneja dentro de un mundo digital en donde se diseñan máquinas o plantas completas con ciertas características y desempeño en su operatividad, haciendo uso de herramientas de simulación y elementos matemáticos; sin embargo, consideró que hace falta abrir campo de acción en el comportamiento de esa infraestructura.

EL BOOM DE LA AUTOMATIZACIÓN

Claudia Rodríguez, gerente de marketing de Association for Advancing Automation México (A3), dio a conocer que la automatización se ha implementado durante los últimos días no solo como una manera de acelerar los procesos en los negocios y evitar el contacto social, sino como una manera de llevar datos para proveer suministro en tiempo y forma, incrementando también las ventas en línea.

De acuerdo con datos de la A3 México, en el primer cuarto del 2020, las órdenes de venta de robótica alcanzaron los 36,000 millones de dólares, un número mayor al del segundo y tercer cuarto del año pasado, lo cual dijo, habla de un panorama en el que las ventas han sido altas, pero no han representado el incremento que se esperaba, después de un periodo en el que toda la industria se detuvo.

Respecto a las ventas en robótica en 2019, los OEM´s en el sector automotriz siguen siendo líderes con un 45%; posteriormente, los componentes automotrices con un 37%, el 3% a los alimentos y bienes de consumo, los semiconductores y electrónicos el 8%, ciencias de la vida el 4% y metales el 3 por ciento.

Asimismo, la iniciativa privada, sector automotriz e industria en general en coordinación con el gobierno de Guanajuato, han establecido como una prioridad la adopción de nuevas tecnologías para transitar hacia la Industria 4.0 y el fomento de la economía digital, pues de esta manera se podrá añadir mayor competitividad al estado como referente internacional.

De acuerdo con lo anterior, la firma PwC dio a conocer que la digitalización y automatización inteligente en la industria de manufactura contribuirá con el 14% del PIB mundial para 2030, por ello, en el estado de Guanajuato se han puesto manos a la obra a fin de impulsar a las empresas para adoptar nuevas tecnologías.

César Gutiérrez Elizarrarás, vicepresidente del sector Automotriz en index Guanajuato, mencionó que hoy en día los procesos demandan mayor competitividad y, refirió que, aunque las OEM´s ya cuentan con la mayor parte de sus procesos conectados a una red automatizada, aún falta mucho por hacer en las Tier1, Tier2 y Tier3, por ello, es un reto para el estado lograr que toda la industria unifique sus procesos.

“Hay actualmente mucho interés en las empresas por implementar temas de automatización y el aprovechamiento de los datos que se arrojan con el IoT; en varias plantas, los proyectos encaminados a incluir a las nuevas tecnologías se aceleraron ya que el tiempo así lo pedía, por ello creemos que el sector automotriz y en general todas aquellas empresas que tengan como eje principal la manufactura, tendrán en sus manos cambiar la manera en la que se hacen negocios en Guanajuato para el presente y el futuro”, comentó.

Explicó que la mayoría de las empresas han externado su necesidad de implementar procesos automatizados en el área de producción, pero también para la planificación de todos sus recursos empresariales, es decir en los ERP´s (Enterprise Resource Planning).

“Uno de los problemas que tuvieron varias empresas en el periodo marzo–junio fue que no estaban preparadas para que sus equipos en todas las áreas estuvieran comunicados de manera remota con la base de operación de la empresa y, a la vez, con sus SRM (Supplier Relationship Management) y CRM (Customer Relationship Management), esto ocasionó que se tuvieran que implementar medidas de compra de equipos, búsqueda de personal especializado, capacitación, entre otras; situaciones que no estaban planeadas pero que se perfeccionarán conforme pase el tiempo”, añadió.

Comentó que una de las medidas que tomaron fue subir su sistema ERP’s a la nube con la finalidad de conectarse de forma remota; sin embargo, algunas empresas no tomaron en cuenta la seguridad de sus datos, los cuales podrían verse seriamente comprometidos, por lo que será una de los aspectos que se perfeccionarán.

“Habrá reajuste en las capacidades de las organizaciones de acuerdo con la demanda, y a la par, habrán modificaciones en su forma de operar, por ello creemos que se viene un boom en todo lo que se relacione a las IoT, automatización e Industia 4.0 en general, sobre todo, para esta región”, confirmó.

APLICACIONES PARA LA MANUFACTURA

Gerardo Pérez, coordinador de Cloud Aplication Solutions de Siemens México, explicó que el enfoque de las empresas a partir de la pausa de operaciones tras la pandemia por el virus SARS Cov-2, es hacia la mejora de la calidad de los productos a un menor costo, acelerar y diversificar la producción, detección temprana de errores y lograr transparencia de la información que se genera.

“Hoy en día, un buen segmento de la manufactura hace uso manual en la transferencia de datos, la información no se analiza, solo tienen acceso local a la información y en lo que se refiere al valor añadido de su producto son poco flexibles, no son ágiles y tienen contratiempos en su producción”, detalló.

Por esta razón, reiteró que con ayuda de la nube, las empresas podrán tener mayor confiabilidad y trazabilidad, logran un análisis ilimitado en tiempos reducidos y centralizan la información que se genera, reducción de riesgo de perderla y tienen acceso simultáneo a la misma.

Manifestó que una vez que la empresa logre identificar la maquinaria a monitorear, se conectan a un Gateway que tome estos datos y los lleve de manera segura a su análisis. Hasta el momento, refirió, hay diversos software y hardware, por lo que, deberán elegirse aquellos que no afecten la operatividad y manejen protocolos abiertos con los cuales se pueda entablar comunicación en tiempo real.

“Para aplicar cualquier tecnología es necesario identificar qué desafío tiene una compañía y qué datos hay disponibles para resolverlo, es decir, comprimir la brecha que hay entre una idea y un beneficio para construir lo que se denomina como MindSphere”.

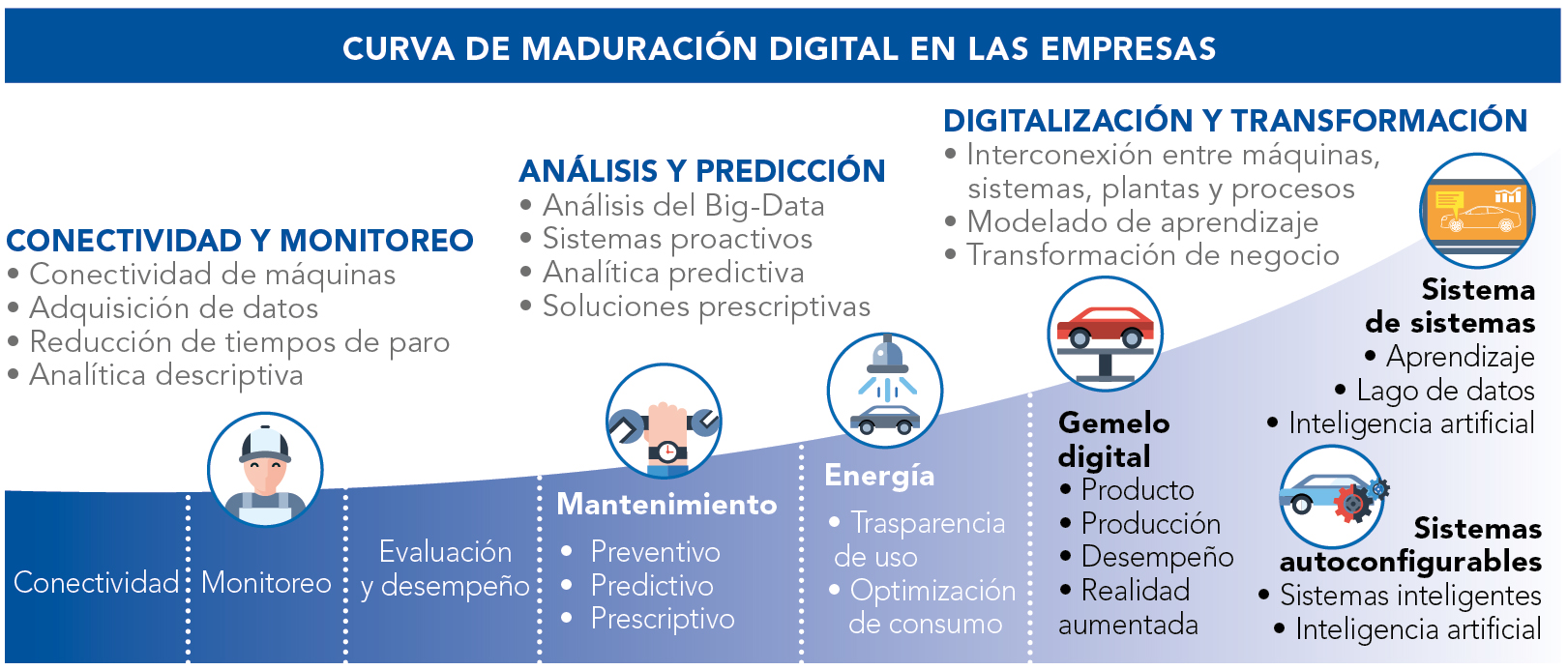

Explicó que MindSphere ya es una aplicación exitosa en algunas compañías y se adapta a la curva de madurez digital de cada empresa, sin importar en qué grado se encuentren.

Por su parte, Rosario Ramírez, ingeniero de aplicaciones de Bosch Rexroth, refirió que actualmente, muchas de las herramientas que traerá consigo la digitalización vendrán de acuerdo a las circunstancias, pues algunas empresas han optado por utilizar herramientas de realidad aumentada y transmitir videos de alta definición para realizar soporte a los clientes, actividades que normalmente se hacían de forma presencial.

“Todo esto viene de la mano con la transparencia en las operaciones de las plantas y cuales son sus KPI (Key Performance Indicator) más importantes. Hoy por hoy, las empresas apuestan a contar con información en tiempo real para la toma de deciciones, por ejemplo, deberán fortalecer sus sistemas de mantenimiento predictivo para tomar las acciones necesarias con base en el estado actual de sus equipos”, añadió.

Oliver Theiss, CEO de Andonix, firma dedicada a la digitalización, automatización y logística inteligente para la industria, dio a conocer que mediante la herramienta Smart Work Station, las empresas pueden conectar directamente al colaborador con la nube, a fin de integrarles en un mismo sistema.

“Antes era conectar máquinas, ahora ya se pueden conectar a los colaboradores a la nube, esto ayuda en estos momentos ante una urgencia por colocar protocolos de seguridad y manejar las máquinas remotamente”, explicó.

Por medio de estrategias como estas, las empresas podrán avanzar hacia modelos económicos diversos, al grado de llegar a una integración completa de las cadenas de suministro y de las cadenas de distribución, lo cual, abre la puerta hacia modelos económicos nuevos y la generación de negocios e ingresos diferentes.

Asimismo, dio una opción más para la operatividad eficiente en las plantas, en donde el liderazgo dejará de ser de arriba hacia abajo, para ser de abajo hacia arriba, es decir, la toma de decisiones se dará conforme a los datos que arroje la producción y con ello se evitarán procesos largos, costosos e imprecisos.

“La generación de valor en una empresa casi siempre está regida por un proceso largo de implementación de alguna estrategia, por el tiempo de planeación que esto implica, esto explica por qué Industria 4.0 es un tema que todo mundo conoce, pero pocos han implementado”, añadió.

Explicó que mediante el Lean 4.0 y su programa Andon Cord se podrá trasladar a los colaboradores de un concepto de mano de obra, al concepto “colaboradores con información”, pues podrán formar parte de la base de datos de la empresa, capturarlos en tiempo real y medir su desempeño en conjunto con los procesos de las fábricas y sus procesos.

“Con esta tecnología se diseñan iniciativas de mejora continua y se resuelven problemas de forma ágil y sencilla. Aprovechando que los trabajadores ya tienen familiaridad con la forma en la que usan sus teléfonos móviles, permite un camino más fácil hacia la automatización”, reiteró.

INFRAESTRUCTURA INTELIGENTE

Edgar Torres, Business Development Manager de Siemens, detalló que para la cadena de valor, la digitalización permite experimentar, equivocarse, destruir y volver a empezar, sin poner en riesgo el futuro de una línea o un producto, para lo cual se requiere de mucha información.

Hoy en día, es necesario invertir en productos digitales que se generen en un ambiente de producción virtual para finalmente llevarlo a su producción real, lo cual es posible mediante la herramienta closed-loop digital twin, la cua consiste en perfeccionar un producto virtual, considerando el comportamiento del mundo real.

“Diseñar y simular un producto, aplicarlo en diversos escenarios y generar datos para tener varias opciones, es lograr un equilibrio entre el diseño, precio y desempeño. Para las empresas es necesario lograr una optimización de sus flujos, y reconvertir el layout, es decir, simular las condiciones de trabajo para el personal. El beneficio de todo esto es que se puede decorar la programación y automatización en un mundo virtual ahorrando tiempo en sitio para poner en marcha una infraestructura nueva, por ejemplo”, refirió.

Actualmente, el 80% de los datos son creados por la manufactura, por ello, es necesario implementar tecnologías Edge Computing, pues esto permite que los datos producidos por los dispositivos de IoT se procesen más cerca de donde se crearon, con lo cual, se estaría tocando la raíz de lo que podrían ser redes neuronales, inteligencia artificial y algoritmos para la toma de decisiones.

TEMAS RELACIONADOS:

Tecnologías de la Información y Comunicación