La industria 4.0 impulsa la sostenibilidad a través de la automatización; por ello, Turck está haciendo productos para automatizar y digitalizar las líneas de producción para que todo esté conectado y los colaboradores puedan ver los datos en la nube, y así actuar de manera inmediata y preventiva ante cualquier situación, agilizando procesos y ayudando a las empresas a ser más competitivas en el mercado.

La sostenibilidad como reto central para la industria

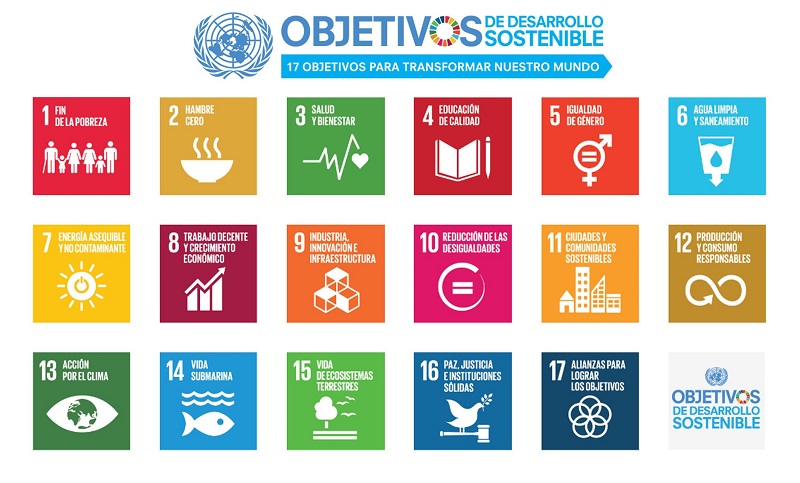

La comunidad a nivel global ha establecido un marco para crear una sociedad sostenible con los 17 Objetivos de Desarrollo Sostenible (ODS) de la ONU. Las empresas y la industria son actores centrales en este proceso y están configurando activamente este papel. Un suministro energético neutro en CO2 y el uso sostenible de los recursos naturales hasta llegar a una economía de ciclo cerrado son hitos importantes en este camino.

Digitalización y automatización

La transformación del suministro energético y de la industria se basa en los siguientes pilares: digitalización y automatización. Esto requiere no sólo una expansión masiva de las energías renovables, sino también un acoplamiento inteligente de los sectores de la generación, la industria, la movilidad y la construcción. Este acoplamiento inteligente sólo es posible mediante el uso de sistemas en red, una infraestructura digital y la automatización. Por supuesto, la propia infraestructura digital también contribuye al consumo de energía, pero los efectos positivos superan claramente a los negativos, como demuestran los estudios, entre ellos el de bitkom "Climate effects of digitization".

La automatización permite la eficiencia energética

La transformación del sistema energético depende de la tecnología de la automatización. Un suministro de energía totalmente neutro desde el punto de vista climático para el futuro crecimiento de la economía y la producción sólo puede tener éxito si se aumenta la eficiencia, de modo que se reduzcan las necesidades de energía primaria. Este aumento de la eficiencia se consigue mediante el control inteligente de los flujos de energía y de las necesidades energéticas.

La automatización siempre se ha centrado en aumentar la eficiencia. Hasta ahora, el objetivo principal ha sido conseguir mayores rendimientos y tiempos de producción más cortos. Ahora, el aumento de la eficiencia energética y la reducción del impacto negativo en el medio ambiente son objetivos igualmente importantes. Ejemplos prácticos de este desarrollo son las soluciones de automatización que reducen las instalaciones inactivas, la iluminación innecesaria, la calefacción de los edificios o los recorridos en vacío en la logística, mejorando la planificación con la ayuda del seguimiento de las mercancías y los datos de los sensores.

La automatización permite trabajar correctamente

Un futuro sostenible y habitable también requiere un buen trabajo. El Objetivo de Desarrollo Sostenible 8 de la ONU lo reclama explícitamente. Se cita una y otra vez el hecho de que la automatización podría poner en peligro los puestos de trabajo. Sin embargo, si observamos el progreso tecnológico de los últimos 150 años y el desarrollo actual de muchos países emergentes, queda claro que la automatización libera a las personas de tareas manuales sencillas. Por otra parte, siempre se han creado puestos de trabajo con mayores requisitos de formación. La automatización libera a muchas personas de tareas peligrosas, insalubres o monótonas. Por lo tanto, crea una educación de mayor calidad (ODS 4), para poder realizar trabajos satisfactorios, cualificados y, por lo tanto, también mejor pagados.

Turck es un facilitador de la producción industrial sostenible. Con nuestras soluciones, ayudamos a los usuarios a ahorrar energía, evitar los residuos y conservar los recursos, todo ello en tres dimensiones: mediante la eficiencia de la producción, la gestión de la energía y las cadenas de suministro eficientes.

Eficiencia de la producción

Las soluciones de monitorización de condiciones de Turck ayudan a hacer más eficiente la producción. Proporcionan una indicación temprana de las desviaciones, previniendo así los tiempos de inactividad no planificados y evitando los defectos de calidad, que a su vez darían lugar a desechos y desperdicios. Los sistemas de monitorización de estado también ayudan a ahorrar energía haciendo que el consumo y los tiempos de paro sean transparentes. Se consigue un potencial de ahorro adicional cuando las soluciones de mantenimiento remoto, como con las soluciones en la nube de Turck, hacen innecesarias las llamadas de servicio. Esto a menudo elimina las emisiones de CO2 resultantes de los requisitos de viaje y alojamiento del personal de servicio.

La protección IP67 de nuestras robustas soluciones de E/S, seguridad y control las hacen adecuadas para su instalación sin gabinetes. Esto reduce la necesidad de gabinetes de control y recintos, que a menudo requieren sistemas de refrigeración con un alto consumo de energía.

Gestión de la energía

Las soluciones de automatización para la gestión de la energía ayudan a controlar el consumo de gas, electricidad, aire comprimido y otras fuentes de energía y a derivar medidas de reducción específicas. Nuestros sistemas de E/S, soluciones en la nube o tecnología de interfaz pueden utilizarse para este fin.

La tecnología de sensores de Turck también ayuda a garantizar que los principales consumidores de energía en la industria, como los accionamientos, los compresores de aire, las unidades hidráulicas, las bombas, los calefactores y la iluminación, solo deben funcionar cuando realmente se necesitan.

Y las soluciones especiales de monitorización de condiciones de Turck también proporcionan la base de datos necesaria para el control óptimo y optimizado energéticamente de la temperatura y la humedad del aire en el gabinete de control o en las salas de almacenamiento.

Cadenas de suministro eficientes

Utilizamos nuestras soluciones de seguimiento y localización basadas en RFID para apoyar la creación de cadenas de producción y suministro transparentes. Los sistemas que saben en todo momento dónde se encuentran los productos, los transportistas de mercancías o las piezas de los proveedores permiten la máxima eficiencia en la producción y la logística. Las rutas de transporte y los recorridos en vacío se reducen al mínimo. El uso de la tecnología de identificación en la producción descarta la posibilidad de una producción defectuosa derivada de componentes incorrectos. Con RFID, los usuarios también pueden localizar sus contenedores reutilizables, como palés o cajas, lo que suele ser una ventaja fundamental en comparación con las soluciones de un solo uso.

Turck

Blvd. Campestre No. 100, Parque Industrial SERVER, Arteaga, Coahuila, C.P. 25350

Tel: (844) 4116650 | 01800 0188725