Con la finalidad de conocer novedades en sistemas de canal caliente de fácil mantenimiento para aplicaciones de moldeo destinadas a la industria automotriz, Mold Masters habló sobre las opciones de cilindros eléctricos y unidades auxiliares de inyección para mejorar la productividad y la calidad.

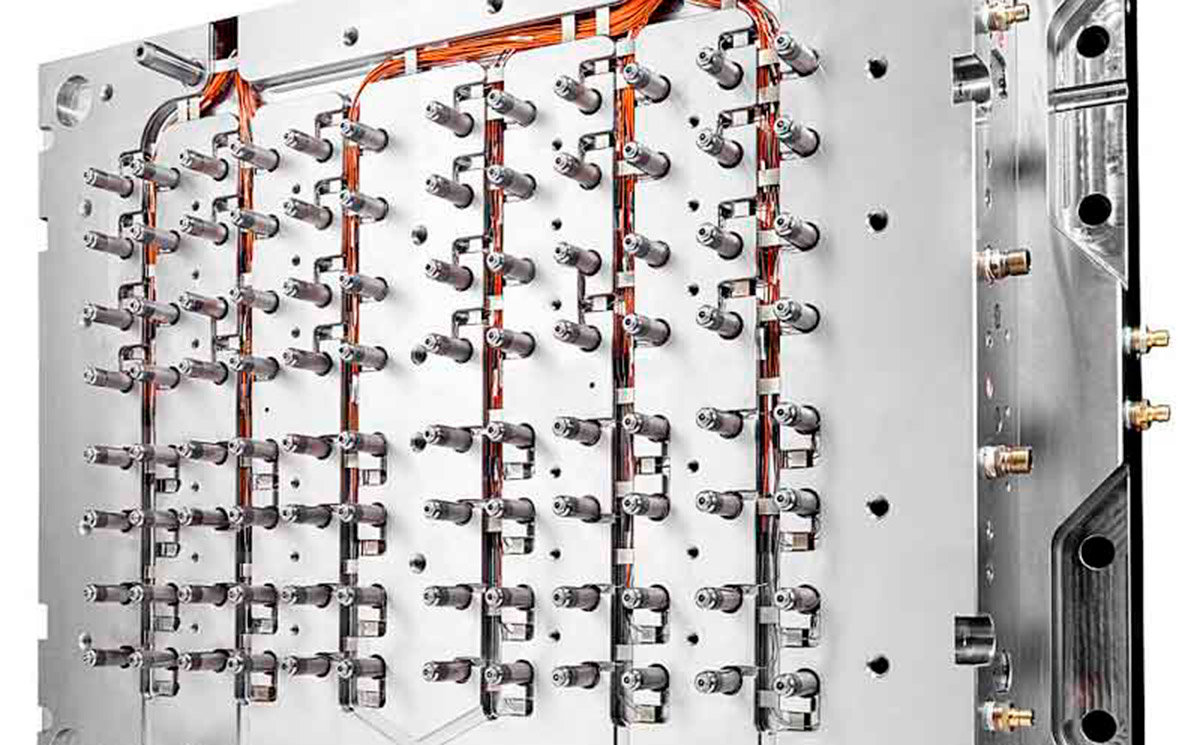

Un sistema de canal caliente es una extensión del cilindro de una máquina; la idea es mantener el flujo del fundido cuando entra en el molde.

Enrique Moya, global automotive sales director en Mold Masters, dio a conocer que desde hace más de 45 años esta empresa se integró al sector automotriz, cuando el uso del plástico se añadió en los componentes para vehículos.

A diferencia de otros fabricantes de canales calientes, Mold Masters produce sus propias cámaras, tanto para inyectar piezas pequeñas de bajo motor en materiales técnicos, a piezas grandes, como parachoques, portones y salpicaderas, además de lo que tiene qué ver con el lighting, es decir, los faros delanteros y traseros.

“Al tratarse de piezas exteriores e interiores, no utilizamos el mismo canal caliente; se pueden ahorrar costos utilizando una cámara caliente apropiada para la pieza que se desea moldear”, explicó.

La compañía cuenta con tres tipos de canales calientes: master series, que son para piezas técnicas en resinas como: poliamidas, acetales, ABS, entre otros. Otro tipo son el canal fusión G2, para piezas medianas y grandes en materiales no muy sensibles, y las cámaras Dura+, las cuales se utilizan para los lentes de los vehículos, tienen un proceso de fabricación específico.

INVESTIGACIÓN Y DESARROLLO

Mold Masters Europa se encuentra realizando investigaciones en la reducción de peso, lo cual forma parte de la introducción de los vehículos eléctricos, ya que los kilómetros que recorre este tipo de vehículos están relacionados con el peso que mueven y la capacidad de carga de la batería. A menor peso en el vehículo, más kilómetros o millas por hora pueden recorrer.

Dijo que el reto es reducir el consumo eléctrico en un molde de inyección o en una cámara caliente, ya que es importante para abaratar costos y llevar también un control de mantenimiento para alargar la vida de los moldes y reducir el gasto en repuestos.

Respecto a las biorresinas, dio a conocer que desde Canadá han realizado numerables pruebas con polipropilenos, polímeros, biorrinas, celulosa y la característica principal de estos materiales es que son materiales difíciles de inyectar, ya que su fluidez y corrosividad es alta, por lo tanto, no cualquier canal caliente está preparado para inyectarlas.

CÁMARAS MÁSTER SERIES

En este tipo de cámaras es posible inyectar tanto materiales amorfos como cristalinos, cargas de fibra, de talco de carbono, entre otros. La principal características de este tipo de cámara es que tiene una eficiencia energética mejor que el resto, principalmente por las resistencias, es decir, se realiza una soldadura interna en el cuerpo de la misma. Otra característica tiene qué ver por cómo se fabrican los distribuidores para facilitar el cambio de color, la presión adecuada y en la reducción en las dimensiones del molde.

La gama de boquillas es un factor importante, que se seleccione correctamente el inyector que se va a utilizar, no únicamente por el gramaje, sino también por la fluidez del material a inyectar.

Respecto al perfil término de estas boquillas, se tiene como principal diferencia que la resistencia está soldada en el cuerpo de la misma, por tanto, el perfil térmico y la aproximación de calor es más homogéneo y cuando se tienen inyectores con resistencias externas (tipo anillo) cuando se calienta, dilata y pierde su contacto total con el acero del inyector, y para llegar a la misma temperatura se debe aplicar un porcentaje de electricidad mucho mayor.

Lo anterior se refleja en más gasto de electricidad, pues no solo se calienta el acero, sino el aire entre la resistencia y el acero del inyector.

Mold Masters fue fundada en 1963 en Canadá y se dedica al diseño, fabricación y optimización de sistemas de canal caliente para controladores de temperatura y de máquinas auxiliares de moldeo por inyección.

La compañía tiene presencia global en más de 100 países y ha desarrollado más de 900 patentes; cuenta con oficinas de ventas y de servicio técnico de ingeniería, así como de producción en Canadá (cuatro plantas), en Alemania, China e India, así como un grupo de personal de enlace en América Latina.

En México cuentan con un taller de reparación en Querétaro, en donde tienen diferente maquinaria y equipo técnico para los servicios de reparación.

TEMAS RELACIONADOS:

Industria Automotriz