Las Tecnologías de la Información y las Comunicaciones (TIC) han dado como resultado a la industria 4.0 y es de suma importancia para las empresas que buscan generar mayores ventajas competitivas, desmarcarse de la competencia y hacerlas más eficientes, por ello, es necesario que detecten qué necesidades desean cubrir y a qué proceso se deberá aplicar para que la implementación de cualquier tecnología sea a favor y no en contra de su desarrollo.

La automatización de procesos industriales es un modelo de gestión empresarial que implica el uso de sistemas innovadores y útiles para la producción. Es una conexión entre sistemas físicos y digitales, con análisis complejos a través de big data y adaptaciones en tiempo real.

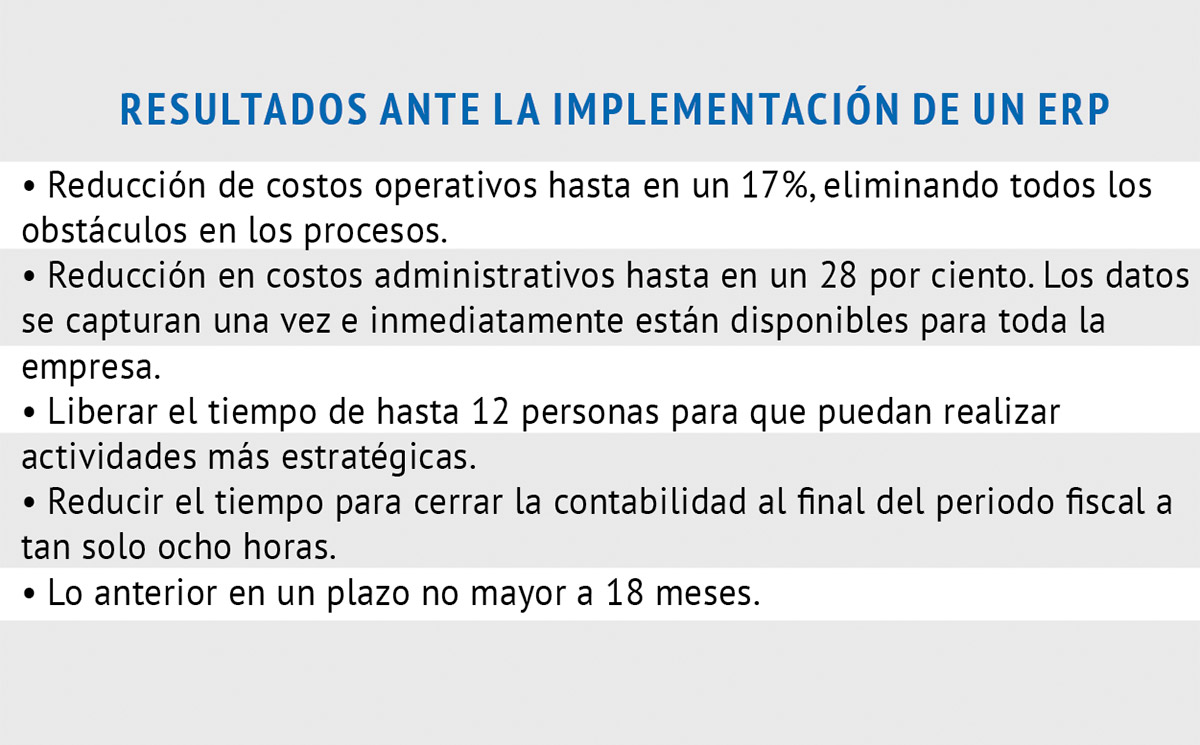

En este escenario, la implementación del software ERP cumple una importante labor de digitalización. La implementación de un software ERP especializado en la industria es importante para lograr el éxito y transformación de los negocios. Por eso se estima que el futuro de muchas pequeñas y medianas empresas (Pymes) dependerán de su correcta adopción.

Agustín Cruz Lozano, director general de OpenPyme, dio a conocer que la tecnología es una herramienta para toma de decisiones y resolución de problemas en una organización. Dijo que soluciones como las ERP (Enterprise Resource Planning) cuentan con tecnologías de colaboración centralizada y permiten que entre colaboradores puedan interactuar y tener acceso a los datos desde una sola fuente de información.

“Cuando se trabaja mediante una plataforma tecnológica y no nos arroja los resultados que estamos buscando, lo primero que se hace es creer que la plataforma no funcionó. Pero para tener resultados distintos, hay que aplicar procesos distintos, lo anterior, a fin de que la inversión que se realizó en algún equipo tecnológico valga la pena y no sea un gasto común y desperdiciado”, aclaró.

Explicó que un ERP es una máquina de precisión, la cual se configura de acuerdo con las necesidades de la empresa; con base en ello, el sistema emite ciertos resultados. Dijo que existen ERP que están preconstruidos o de código abierto a fin de adaptarlo a las necesidades de la compañía.

“En la cadena de valor es en donde las empresas realmente deberían comenzar a invertir, pues es aquí desde donde se configuran las necesidades del corporativo. Las empresas deben tomar partido de sus áreas de investigación y desarrollo para dotarse de herramientas y obtener datos para la toma de decisiones”, añadió.

Reiteró que muchas empresas optimizan los procesos individuales o pequeños y dejan para después los más grandes, es decir, no se pone toda la atención en mantener una máquina o una línea de producción operando constantemente y producir, sino en generar valor, porque con eso, la empresa podrá cubrir nóminas, cumplir a tiempo con sus proveedores, dar mejores servicios y esto le generará una mayor rentabilidad.

“No se debe caer en esa tentación de optimizarlo todo para que no pare la planta, pues los procesos se crearon por una razón, para que nos ayuden a generar cierta información que ayude a mejorar la calidad de los servicios que se ofrecen y lograr el objetivo global de la empresa”, explicó.

Las empresas hoy en día están enfocadas en su cadena de suministros y van más allá de las instalaciones, buscan cercanía con clientes, proveedores, académicos y entidades. Dicha labor conjunta tiene varios requisitos, entre los que destacan: arquitectura del software ERP, integración entre MES (Manufacturing Execution System) y un ERP y una gestión optimizada de datos.

TRANSFORMACIÓN DIGITAL Y MANUFACTURA 4.0

Las empresas mexicanas y latinoamericanas en general han presentado desconocimiento y desconfianza al implementar tecnologías que les ayuden a optimizar sus procesos, por lo que el cambio hacia lo digital suele ser tardado y a largo plazo.

David Pliego García, COO en Anthares Business y experto en automatización y manufactura 4.0, explicó que el desarrollo digital se adelantó al menos 10 años entre 2020 y 2022, por lo que en el mercado existen diversas soluciones enfocadas a ello y es necesario identificar qué necesidades se tienen y cuáles herramientas utilizar.

Recomendó direccionar estas herramientas hacia los valores y dirección estratégica, es decir, no adecuar a la empresa a la solución digital, sino a la búsqueda de una solución.

“Pudiéramos pensar que una solución digital podría únicamente servir a cierta área, pero si no tiene toda la capacidad de abarcar a la empresa de manera vertical, no funciona. También es necesario considerar si puede expandirse y escalarse y crecer junto con tu organización”, añadió.

Una vez que se adquiere una herramienta digital, es prudente identificar qué tipo de datos se van a obtener, pues comentó que hoy en día la automatización no se refiere a insertar robots en las líneas de producción, sino con la obtención de datos y cómo ayuda a la mejora de la calidad, conocer qué material es más rentable, qué época del año es más eficiente, perturbaciones a la calidad, las afectaciones o necesidades del OEM, entre otros.

En la parte comercial hay muchas maneras de adquirir una herramienta tecnológica; sin embargo, el experto explicó que las áreas comerciales deberán conocer y revisar la accesibilidad y el modelo de prueba que ofrecen la mayoría de estas herramientas, pues revela confianza y evita falsas expectativas hacia la empresa generando compromiso para su uso.

Recomendó utilizar soluciones cloud, pues refirió que tienen ventajas respecto a ciberseguridad y hackeo. Además de revisar si cuentan con tutoriales y asistencia en caso de riesgo.

“Los directores de TI, CEO, de operaciones y ventas deben estar involucrados en ello y comenzar a buscar estas soluciones de manera conjunta. Hay compañías que se dedican a mostrar todas las herramientas que existen y en qué áreas se pueden aplicar, es un servicio muy completo que da una perspectiva general a las empresas y esto facilita el tomar una decisión”, comentó.

Finalmente, comentó que las empresas deben buscar integrar sus áreas de ingeniería, en donde realizan la gestión de los servicios, con los colaboradores que automatizan los procesos en el piso productivo y así integrar lo que se conoce como operation and technology.

ROBÓTICA COLABORATIVA, EL SIGUIENTE PASO

Los robots colaborativos son brazos compuestos de sensores y no representan ningún tipo de riesgo para las personas, es este el principal punto que le distingue del resto de robots que hace más de 10 años se colocaron en las líneas de producción.

A diferencia de la robótica industrial, en donde se trata de grandes robots que con cierto grado de peligrosidad en su manejo para las personas, la robótica colaborativa propone llegar a los procesos en donde con el robot industrial no podía operar de manera eficiente por el espacio que ocupa.

Francisco Blanco López, desarrollo de negocio en CADE Soluciones de ingeniería, dio a conocer que para la integración de robots colaborativos es necesario tener implementado cualquier proyecto de automatización de procesos y tener claras tanto la meta de aumento de la productividad, como la de cero accidentes.

“Estos robots permiten llevar a las personas a otros puestos de trabajo, hay mucho más valor añadido y todas las operaciones que no aporten valor al producto final se pueden eliminar o reducir en la mayor cantidad posible”, comentó.

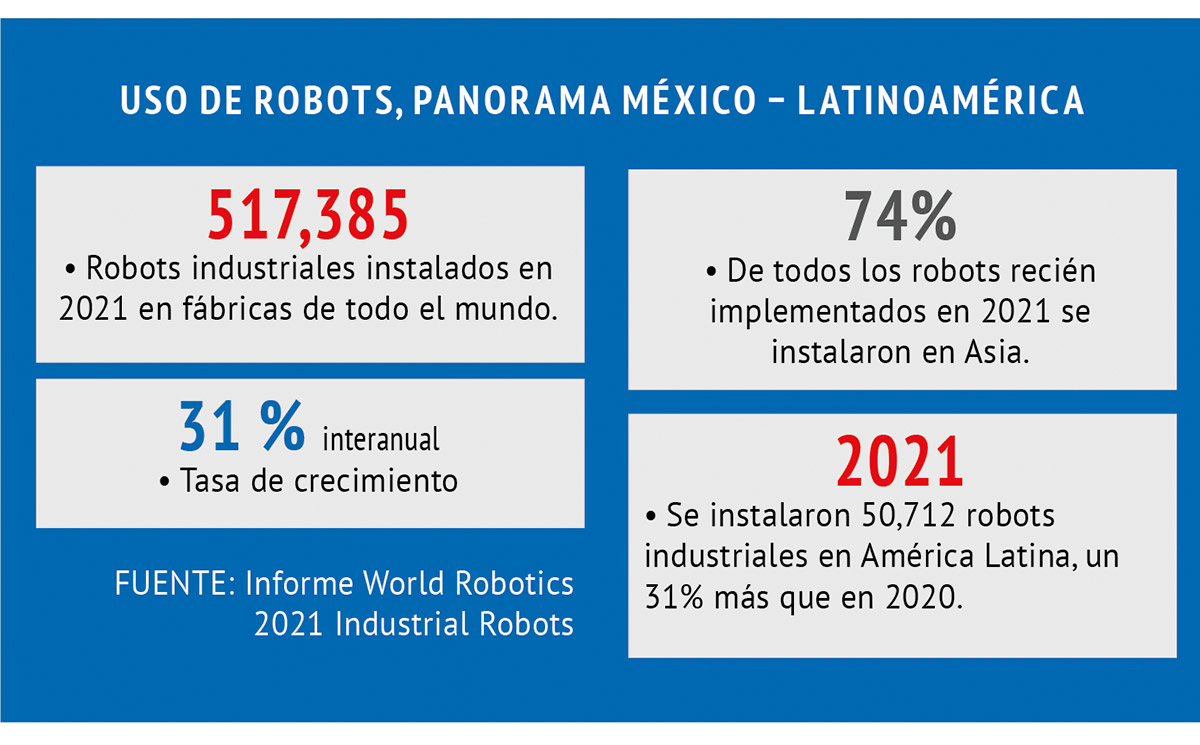

Recordó que, en la evolución en el mercado de este tipo de robots, desde 2019 hasta la actualidad, va en aumento.

En un plan proyectado al 2024 se habla de un 25% de aumento por año tan solo para el área de manufactura, además de que, específicamente para líneas de producto final, el modelo pick and place, significa, dentro de la rama logística, recoger y colocar, por lo que se relaciona con todas las operaciones que tengan que ver con recabar un producto o pieza y ubicarlo en otro lugar, ya sea hacia o a través del almacén.

Otro más es el AMR (Automated Meter Reading), el cual es un salto en la evolución tecnológica y tiene como función proporcionar al usuario un control total al registrar múltiples datos como el consumo de energía, medir corrientes y potencias, analizar parámetros de red, así como enviar y recibir mensajes de alarmas a través de SMS o correo electrónico.

“Si a estas plataformas móviles autónomas le añadimos un robot colaborativo, podemos automatizar la logística, hacia allá va la tendencia. Creo que es importante tener en cuenta los retos a los que se va a enfrentar la industria a la hora de introducir esta tecnología y tienen qué ver con que cada vez estos sistemas sean más simples, como cuando se utiliza un smartphone hoy en día”, finalizó.