El panorama global de la manufactura de autos eléctricos (EV) es más competitivo que en décadas anteriores. Para los fabricantes de equipos originales (OEM ´s), los mercados competitivos están cambiando las exigencias impuestas a las piezas. Los EV tienen menos piezas, más ligeras y deben soportar mayores niveles de par de motor eléctrico, mayor eficiencia energética y aumentar la densidad de potencia. Esto exige mucho de las piezas, lo que provoca un cambio en la tecnología de los materiales.

Higinio López, experto en desarrollo de proyectos de manufactura para la industria automotriz afirma que: “En general cabe mencionar que por la tendencia en el incremento en la producción de autos eléctricos (EV) para el 2030 se espera que para cumplir con estos pronósticos, es mandatorio reducir los tiempos de ciclo en toda la cadena de suministro de sus componentes”.

Con el aumento en la demanda de EV se observará una posible disminución en la demanda de autos de combustión interna, sin embargo, los componentes principalmente de la carrocería seguirán siendo estampados. “Esto provocará fuertes cambios respecto a los requerimientos de las materias primas, en aceros de alta resistencia (HSLA) y ultra alta resistencia (UHSS) , dual fase (DP), dos calibres (tailor rolled blanks TRB) (más ligeros y más resistentes), aluminio, y otros metales, que son más costosos y se dificultará su disponibilidad por costos y logística en su suministro”, agrega.

López explica cuáles son los principales componentes estructurales de un EV:

A).- La plataforma que en un principio la integraban la parte delantera y trasera que se componían de múltiples componentes, estampados, de fundición y compuestos y que han venido evolucionado a la plataforma actual que está compuesta de tres partes de fundición y composites: 1.- parte delantera, 2.- parte central (batería) y 3.- parte trasera. Esto optimiza la cantidad de componentes y del proceso de fabricación de los mismos, así como las operaciones en la linea de ensamble general del vehículo.

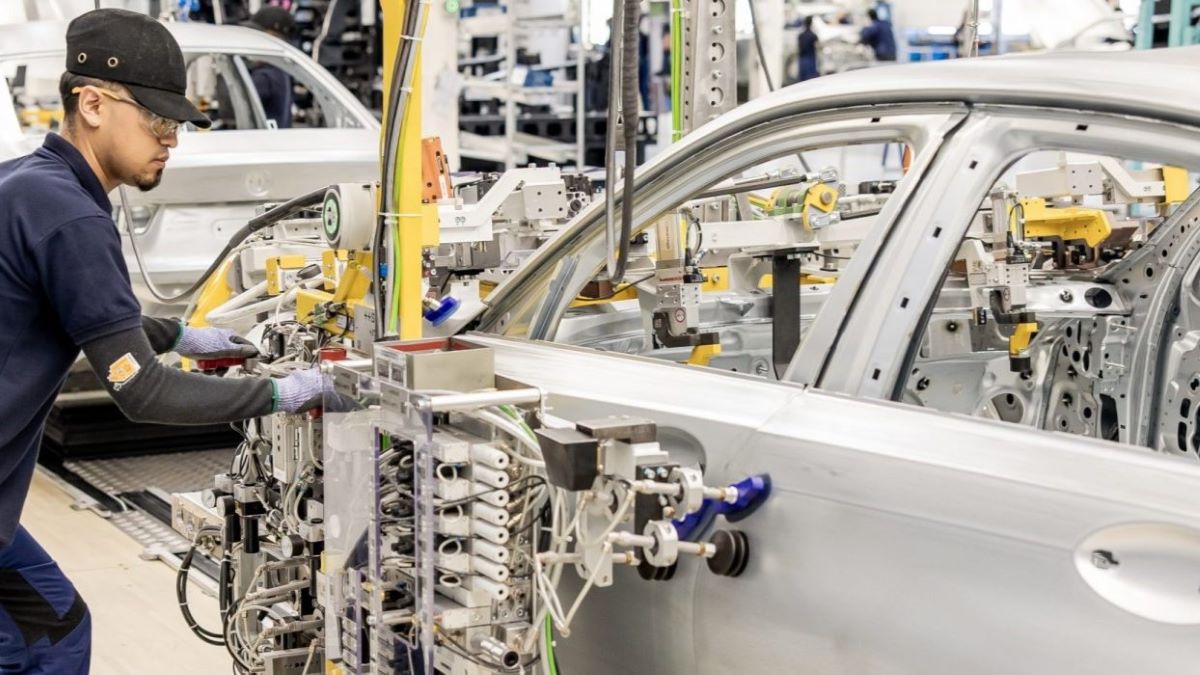

B).- La carrocería que a diferencia de la plataforma es muy diferente, ya que está compuesta por las polveras, cofre, cajuela, puertas, bisagras y los postes centrales (A y B pillar) todos estampados de clase ¨A¨ por ser exteriores que requieren una alta calidad muy precisas en sus diferentes procesos de estampado, de tándem, progresivo, transfer y estampados en caliente (hot stamping) que ha evolucionado a procesos de cortes láser y blanking alimentados a las prensas para las operaciones de doblado y formado final de acuerdo a la pieza determinada.

El proceso de estampado automotriz es muy importante y determinante en el proceso de fabricación de componentes en la manufactura automotriz siendo: el diseño de la componente, la selección del material de la lámina y el tipo de prensa a utilizar en la producción de dicho componente, lo más importante en los procesos de estampado automotriz.

“Con todo esto, podemos garantizar que las componentes estampadas cumplan con las especificaciones dimensionales, de resistencia y de acabado final de las mismas. Por lo anterior, para la carrocería el panorama es diferente debido a que las componentes siguen siendo estampadas”, explica Higinio.

Nueva tecnología en prensas

Por otra parte, así como ha evolucionado el uso de nuevos materiales, también se ha desarrollado la tecnología en las prensas de estampado que en concepto no ha cambiado por ser diseñada para cortar, doblar y formar las láminas, la evolución ha sido principalmente en los sistemas de operación automáticos y de control, así como la fabricación de sus componentes con materiales también más resistentes, y con mayor velocidad en golpes por minuto (GPM).

El experto en manufactura, señala que por los cambios en los materiales de las componentes automotrices, un cambio importante es el incremento en la capacidad requerida de la prensa para efectuar las operaciones de corte y formado respectivo, lo cual puede incrementar los costos de producción por requerir maquinaria especializada y para los nuevos negocios que se integren en la cadena de suministro, así como el requerimiento de mano de obra especializada por la adquisición de prensas de última generación.

“En el caso de Tesla, Toyota y Geely tienen en operación un proceso con una tecnología innovadora llamada Gigacasting (gigafundición) con la que se procesan piezas de aluminio de fundición a presión, de gran tamaño, haciendo posible tener varias componentes en una sola”, explica.

Este proceso reduce la cantidad de máquinas y robots necesarios en la operación de varias componentes en lugar de una, así como el tiempo de ciclo correspondiente en el proceso de estampado.

Las prensas para gigacasting, son máquinas de fundición a alta presión, cada prensa es demasiado grande y puede aplicar presiones de hasta 6,000 toneladas de fuerza, y mayores.

“Con el proceso de gigacasting en estas empresas, se optimiza la fabricación de vehículos en las líneas de ensamble más compactas con incremento en producción”, asegura.

Por ser una tecnología muy reciente, la rentabilidad se asegura en un largo tiempo y por ahora se enfrenta a la dificultad de reparación de las fundiciones (casting) que, en caso de una falla, no es rentable su reparación, por lo que los vehículos dañados deberán de ser reciclados.

TEMAS RELACIONADOS:

Metal-Mecánico