Este sistema de monitoreo muestra un plano completo del piso de producción, identificando cada una de las áreas operativas de la planta

La gestión de datos en el piso de producción es cada vez más utilizada por las plantas industriales; en manufactura permite a los ingenieros y administradores trabajar con componentes y partes en tiempo real, además de examinar el potencial de la tecnología con la que cuenta la empresa para poder aprovechar al máximo sus capacidades.

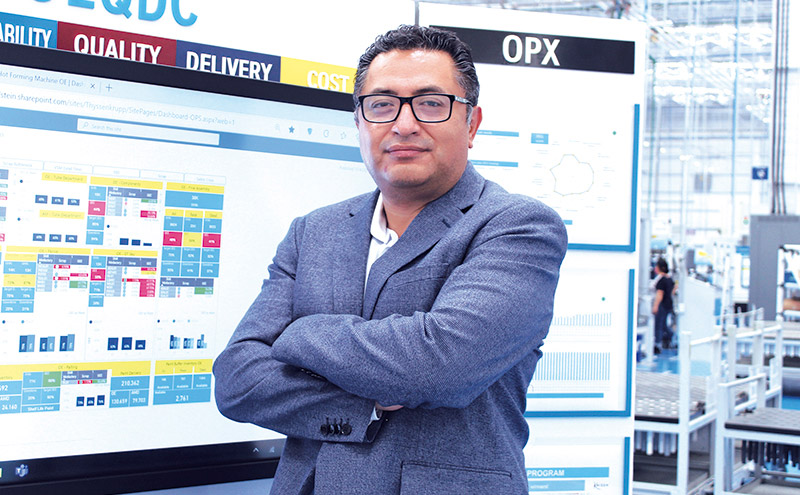

Thyssenkrupp Bilstein, empresa automotriz líder en la fabricación de amortiguadores premium, ubicada en el Polígono Empresarial San Miguel, aplica la innovación en sus procesos, específicamente en el monitoreo de los mismos. Se trata de un dashboard operativo implementado desde hace dos años, el cual ha sido sujeto a cambios y modificaciones hasta lograr un método refinado, orientado a la toma de decisiones de manera puntual basada en información generada en tiempo real.

Fernando Ochoa, director general de Thyssenkrupp Bilstein, dio a conocer que tras cuatro años de operación y haber alcanzado tres millones de amortiguadores fabricados, en 2019 se dieron a la tarea de analizar la información generada dentro de la planta en cada uno de sus procesos, con el objetivo de aumentar el nivel de competitividad.

Es así como se optó por implementar un sistema de monitoreo en tiempo real con indicadores operativos en el piso de producción, por medio de tableros electrónicos que muestran los indicadores o KPI relacionados con la eficiencia, calidad y tiempos muertos en cada una de las líneas de producción de la planta.

“Estamos ante planes de crecimiento, nuestra cartera de clientes se expandirá al doble, por lo que el uso de industria 4.0 es fundamental para nosotros, ya que entraremos también al mercado de los autos eléctricos”, manifestó.

La tecnología en esta planta se encuentra ubicada dentro de los niveles de competitividad mundial y es punta de lanza en sistemas de monitoreo en tiempo real de sus indicadores operativos en piso de producción, pues este tipo de dashboard, generalmente se encuentra en las OEM.

“Con esto, damos el salto a la implementación de procesos más automatizados con cobots, algunos inician de manera distinta, pero nosotros decidimos aprovechar primero nuestra información y manejarla a nuestro favor para subir nuestros índices de productividad y rentabilidad”, añadió.

DASHBOARD OPERATIVO

Ignacio Muñoz, gerente de sistemas en Thyssenkrupp Bilstein, explicó que contar con una visión detallada de la producción, implicó analizar los reportes que anteriormente se realizaban a mano, o bien, mediante tablas de Excel, y a partir de ahí, descargar la información para introducirla a un sistema que monitorea el piso de producción desde los principales aplicativos, como es el Manufacturing Execution System (MES).

“Este tipo de herramientas permite trabajar de una manera más ágil y dar la certeza a los clientes sobre sus productos, pues se revisa a detalle lo que ocurre en el piso de producción”, añadió.

Refirió que los gerentes de operación tienen la oportunidad de ver en tiempo real lo que ocurre en las líneas de producción y tomar decisiones de manera inmediata y no esperar dos o tres horas para recibir un reporte que ya no refleja la realidad.

La información que concentra este almacén de datos incluye al MES, System Applications and Products (SAP), para plasmar la información en tableros táctiles y de fácil entendimiento para los encargados en cada piso de producción, en estos tableros se crea una intranet para publicar la información a toda la organización.

“Pocas empresas utilizan esta tecnología, es una tendencia en la industria, pero el manejo adecuado de la información dificulta la implementación, lo que buscamos en Bilstein es que la calidad de la información sea buena para que la información que se muestra sea la adecuada”, agregó.

El desarrollo de esta tecnología les llevó un año para garantizar la calidad de los datos y seis meses más para el desarrollo de los tableros electrónicos.

Actualmente, en el dashboard es posible visualizar tres principales indicadores: Overall Equipment Effectiveness (OEE), scrap y downtime, basados en la estrategia smart factory.

MONITOREO EN PISO DE PRODUCCIÓN

César Rangel, encargado de operaciones del área de Equipo Original en Thyssenkrupp Bilstein, agregó que el monitoreo del piso de producción ayuda también al tipo de tecnología que se utiliza, pues cuentan con procesos semiautomáticos y equipo de alta tecnología para la prueba de dampers al final del ensamble, ya que antes de ser embarcados pasan por un proceso de revisión, para asegurar que el producto está 100% probado, asegurando la calidad y funcionalidad del mismo.

“Añadir industria 4.0 en nuestros procesos y contar con el apoyo del departamento de sistemas mediante los dashboards en donde aparece toda la información en tiempo real, los encargados de piso conocemos la eficiencia y calidad de desempeño que forman al OEE y con ello, tomar decisiones inmediatas”, comentó.

Añadió que esto representa para Thyssenkrupp Bilstein lograr un avance de hasta ocho puntos porcentuales en OEE, algo poco común en la industria automotriz por medio del análisis de datos.

“Es una herramienta básica, pues el personal de producción puede reaccionar ante cualquier ineficiencia que detecten a través de los tableros. Actualmente somos una empresa modelo en el mundo, punteando en industria 4.0”, reiteró.

Además, comentó que el mantenimiento predictivo permite asegurar el mantenimiento continuo de las líneas de producción. Actualmente, la disponibilidad técnica ronda en el 96% y el OEE se mantiene en el nivel aproximado del 85% en algunas de las líneas de producción.

APORTE EN LA LOGÍSTICA INTERNA

Fausto Olivares, gerente de logística en Thyssenkrupp Bilstein, dio a conocer que para la planeación de materiales, producción, logística y aduanas, almacén y logística interna en la planta, el monitoreo interno también es de gran ayuda, pues la pandemia provocó cambios en la estrategia para asegurar la cadena logística, aunado a los problemas de abasto, por lo que en la planta modificaron algunos procesos a fin de expeditar el material.

Dijo que por medio de los dashboards se pueden verificar aspectos como el Enterprise Resource Planning (ERP), SAP, para revisar los cortos de materiales en la planta y para los clientes, de esta manera logran asegurar con antelación a los proveedores.

“Por medio de programas de monitoreo, la tarea se vuelve más fácil y nos permite centrarnos en aspectos que requieren más tiempo”, refirió.

CAPACITACIÓN Y TALENTO HUMANO

Héctor Mayerstein, gerente de recursos humanos en Thyssenkrupp Bilstein, dijo que ante el desarrollo de nuevas tecnologías en la industria automotriz, se ha diseñado un programa de capacitación especial en donde los colaboradores comienzan desde cero, aprenden sobre los estándares de la industria automotriz y posteriormente reflexionan sobre sus capacidades técnicas.

Para el personal operativo se les ofrece un programa de inducción en el centro de entrenamiento, durante una semana aprenden sobre los estándares y competencias de desarrollo humano, después entran en la inducción al puesto durante un periodo de uno a tres meses en donde desarrollan las competencias básicas de operaciones unitarias, y cómo se opera de manera segura cumpliendo los estándares de calidad y medioambiente.

Además, cuentan con la Universidad Bilstein, la cual cuenta con un programa de 14 meses en donde personal directo e indirecto tiene la oportunidad de desarrollar competencias técnicas y al final del periodo tienen la posibilidad de ocupar puestos de mayor responsabilidad.

THYSSENKRUPP BILSTEIN CRECE

Jimena Cantú, gerente de project management en Thyssenkrupp Bilstein, informó que actualmente la planta está dedicada a fabricar equipo original para Daimler en el proyecto BR 167 y para aftermarket, en donde adquirieron un nuevo cliente de capital australiano, dedicados a fabricar accesorios de camionetas 4x4.

Respecto a la tecnología utilizada en Thyssenkrupp Bilstein para sus amortiguadores, los dividen en pasivos y activos, los primeros son monotubos o twintube y los activos poseen una tecnología más dinámica al ser interactivos con el funcionamiento del auto, esta tecnología ayuda a que el vehículo escanee el camino y se ajuste de acuerdo con ello, lo cual, le da al usuario la facilidad para manipular la suspensión.

“Esta es una tecnología activa propia de Bilstein, pues estamos especializados en los damper activos, por ello somos elegidos por marcas premium, esto nos da una ventaja competitiva importante”, añadió.

En 2022, Bilstein aterrizará un nuevo proyecto en donde se utilizará tecnología nueva, encaminada a facilitar la interacción con el usuario final y poder tener ciertos estándares que les permita entrar en el mercado de los autos eléctricos.

TEMAS RELACIONADOS:

Automotriz