La digitalización brinda enormes oportunidades de crecimiento para las compañías y puede ser aplicada a nuevos modelos empresariales, creación de experiencias al cliente, uso de análisis de datos, mejora de procesos y reducción de costos.

“Se prevé que, en los próximos años, aproximadamente la mitad de los ingresos de una empresa provendrán de actividades digitales; por lo que estas deben acelerar su transformación digital para seguir siendo competitivas”, dijo Rocío Alejandra Chávez Santoscoy, profesora investigadora asistente de la Escuela de Ingeniería y Ciencias del Tecnológico de Monterrey.

Durante Cibitec 2021, organizado por el Colegio Oficial de Ingenieros Industriales de Madrid, el Tecnológico de Monterrey y la Universidad Politécnica de Madrid, directivos de empresas representativas de Nuevo León expusieron casos de éxito en el camino de transformación digital en sus organizaciones.

METALSA: TRANSFORMACIÓN DIGITAL EN EL MODELO DE NEGOCIO

Leopoldo Cedillo, director general de Grupo Proeza, compartió que la transformación digital tiene dos aristas principales: por un lado, la digitalización en los procesos relacionada con optimizar las operaciones mediante el uso de herramientas de transformación digital; por otro, “la más compleja”, que es el planteamiento de nuevos modelos de negocio.

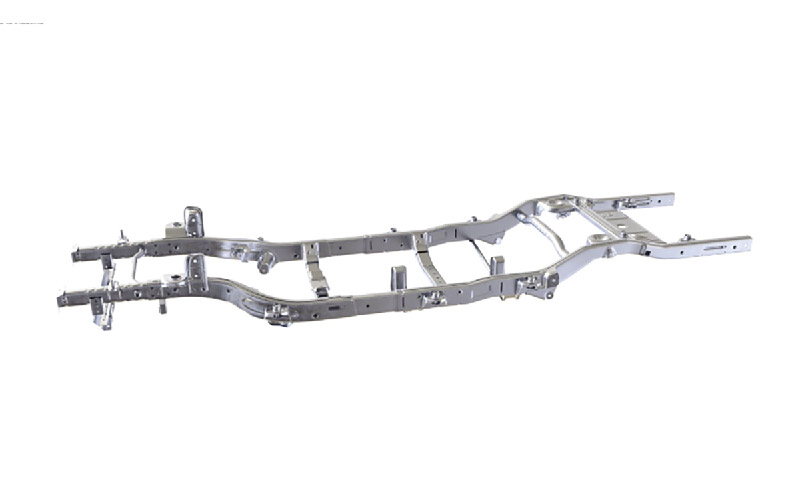

Sobre el segundo punto, Cedillo comentó que, después de 60 años de estar en el mercado, Metalsa es número uno en el mundo en producción de chasises. “El chasís tiene cuatro características principales: ayuda a absorber energía en caso de un choque, a cargar peso, arrastrarlo, y dar confort a los pasajeros cuando están arriba de una camioneta”, explicó.

Una de las tendencias tecnológicas del sector automotriz es la electrificación. “Cada vez tenemos carros mejores con capacidad de procesamiento de datos que les permitirán ser autónomos”. Además, hoy en día, subrayó, los autos están estacionados un 94% del tiempo; mientras que las camionetas, un 98 por ciento. Por ello, se prevé un cambio en el consumo a soluciones de movilidad que no estarán relacionadas con tener un auto propio: mobility as a service.

Derivado de esos grandes cambios en las tendencias tecnológicas, de consumo y producción, “el chasís perdería su funcionalidad de absorción de energía ya que los autos manejados con inteligencia artificial no van a chocar; además, ya no necesitará dar confort a los pasajeros porque, en el futuro, la carga irá aparte de los pasajeros, si es que van pasajeros; ya que la industria de la logística también cambiará”.

Por todo lo anterior, su producto estrella tiene altas posibilidades de convertirse en un commodity con una producción significativamente menor en un periodo que puede abarcar desde cinco a 40 años. “La transformación digital no sólo tiene que ver con cómo hacemos los chasises de mejor manera, sino de cómo replanteamos los modelos de negocio que hoy tenemos”, dijo Cedillo.

EVOLUCIÓN CUPRUM

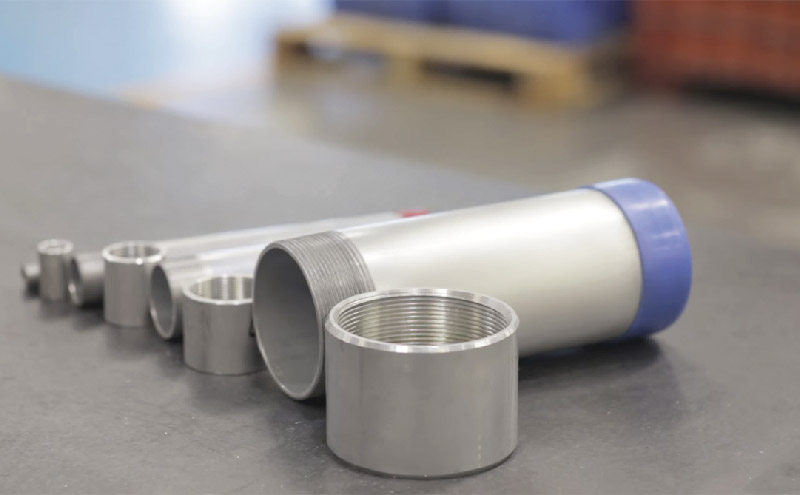

Eugenio Clariond, presidente ejecutivo de Cuprum, resaltó que son el fabricante de perfiles extruidos más grande de América Latina, el principal proveedor mexicano de perfiles para la industria automotriz, y el mayor comercializador de lámina de aluminio en México.

Para reforzar su competitividad, cuentan con un plan estratégico de largo plazo: Evolución Cuprum 2025. En él, aspiran a duplicar el valor económico de la empresa a través de la optimización y excelencia operativa; para lo que se han apoyado, entre otras herramientas, de la transformación digital. “Es muy importante que la estrategia digital esté alineada con la estrategia del negocio”, subrayó el presidente ejecutivo.

En ese sentido, compartió algunas iniciativas que se han implementado. Una de las más importantes es el monitoreo de su principal activo: las prensas de extrusión. A través de una plataforma tecnológica, han incrementado la productividad en un 3% del proceso core que, previo a la mejora, representaba 100,000 toneladas anuales.

Gracias a la plataforma, el monitoreo de ETE y registro de tiempos muertos se realiza en línea. “El proceso de extrusión es multifactorial y muy complejo; a través de esta tecnología, logramos que nuestros operarios tengan una ‘receta’ y la sigan para poder mejorar y darle un mejor servicio a los clientes”, dijo.

Por otro lado, han empleado la analítica avanzada de pronósticos: “Se utiliza un modelo de machine learning con un algoritmo de Facebook para pronosticar la demanda, algo que se ha vuelto crítico en estos tiempos de pandemia. A través de esta herramienta, hemos logrado una asertividad aproximada del 88% en nuestros pronósticos de demanda”.

Otra de sus principales implementaciones es la realidad mixta en operaciones. Gracias a HoloLens pueden visualizar, de manera virtual, la maquinaria y procesos sin necesidad de presencia física; lo que se convirtió en algo muy importante para sus proveedores, clientes y empleados durante el 2020; además, sus equipos de procedencia europea han podido ser asistidos desde sus países de origen a través de esta herramienta.

En cuanto a movilidad y uso de la nube, crearon la aplicación Cuprum Móvil, donde los colaboradores acceden a los servicios de recursos humanos a través de su smartphone.

Para finalizar, el presidente de Cuprum informó que realizan cursos de inducción, e-learning y pruebas de phishing; ya que “hemos aprendido que lo más importante es tener a los empleados capacitados para reducir los riesgos de los ciberataques”. Asimismo, han habilitado mecanismos seguros, como el doble factor de autenticación para servicios de correo electrónico y otras aplicaciones (Diligent Boards); además de alerta temprana y procesos de defensa ágiles.

TEMAS RELACIONADOS:

Industria 4.0