Las plantas de propulsión de Mercedes-Benz en Alemania iniciaron la producción de componentes clave para los eActros a batería.

Estos elementos incluyen el eje eléctrico y los paquetes de baterías, que se producen y ensamblan en las plantas de Gaggenau, Kassel y Mannheim; y se utilizarán para la producción en serie de los eActros, que comenzará en la planta de Wörth el 7 de octubre de 2021.

Yaris Pürsün, jefe de Operaciones Globales del Tren de Potencia Daimler Truck, dijo que el lanzamiento de la producción de componentes para el primer camión totalmente eléctrico producido en serie, es de gran importancia para toda la organización, debido a los paquetes de baterías, eje eléctrico y componentes del sistema de transmisión, que están involucrados en hacer del eActros un vehículo de calidad Mercedes-Benz que será neutral en carbono.

“Nuestro primer camión completamente eléctrico fabricado en serie de Mercedes-Benz tiene valores internos impresionantes porque los componentes clave se fabrican en nuestras ubicaciones alemanas de acuerdo con los más altos estándares de calidad. Esto está marcando el comienzo de una nueva era para la red de producción y tecnología de nuestras plantas de propulsión alemanas”, comentó.

PAQUETES DE BATERÍAS DE LA PLANTA DE MERCEDES-BENZ EN MANNHEIM

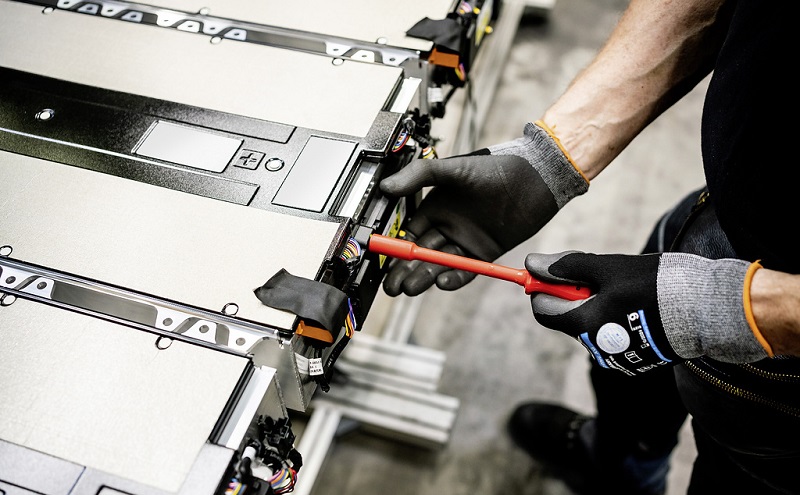

El Centro de Competencia para la Movilidad Libre de Emisiones (KEM) en Mannheim ensambla módulos de batería individuales en paquetes completos, que luego somete a una prueba de funcionamiento.

Un paquete de baterías para un eActros producido en serie consta de seis módulos de batería individuales. Un paquete completamente ensamblado mide casi 2,20 metros de largo, 75 cm de ancho y 55 cm de alto. Pero antes de que los módulos se conviertan en parte de un paquete operativo, primero se instalan en una carcasa de metal y luego se conectan a otros componentes como barras colectoras, sistemas de control y cables.

Luego se conectan a los juegos de cables de alto voltaje, después de lo cual se aplican capas de aislamiento que cumplen con los más altos estándares de seguridad. En el paso final, la caja eléctrica / electrónica (caja E / E) se une a la carcasa metálica premontada, que luego formará la interfaz entre la batería y el vehículo. La caja E / E también se ensambla previamente en la planta de Mannheim. Después de una prueba final de funcionamiento y fugas de todo el paquete de baterías, el componente se envía a la fábrica de Wörth.

EL EJE ELÉCTRICO: UN PAPEL IMPORTANTE PARA LA PLANTA DE MERCEDES-BENZ

La planta de Mercedes-Benz en Kassel ensambla el eje eléctrico completo, que consta del puente del eje, el motor eléctrico y los elementos de transmisión cambiables. Primero se premonta el eje central. Entre otras cosas, esto implica unir los cubos de las ruedas y los discos de freno al puente del eje.

La unidad motriz, incluida la transmisión de dos velocidades, está premontada en paralelo. La planta de Gaggenau suministra los componentes de transmisión para este paso. Una vez que el eje central está premontado, toda la unidad motriz, incluida la transmisión de dos etapas, se "une" (fija) al eje. Antes de preparar el eje eléctrico para su envío, se somete a una prueba de funcionamiento y alta tensión. Estas pruebas examinan especialmente la seguridad eléctrica y las propiedades de ruido.

El eje eléctrico se monta sobre la misma base que su homólogo convencional. Como resultado, es posible integrar los procesos de fabricación y montaje del eje eléctrico en las líneas de producción existentes en paralelo con la serie de producción convencional. Esto hace que el proceso de producción sea extremadamente flexible y rentable.

Durante la integración del eje eléctrico, la atención se centró principalmente en la puesta en marcha de máquinas que se adaptaron a la producción de ejes eléctricos o se compraron recientemente para ellos. Este equipo incluye máquinas para el premontaje de la unidad motriz, el montaje final del eje eléctrico y todo el procedimiento de prueba.

COMPONENTES RELACIONADOS CON LA TRANSMISIÓN PARA EL EJE ELÉCTRICO

La planta en Gaggenau utiliza técnicas de fabricación de vanguardia para producir componentes mecánicos relacionados con la transmisión y las carcasas asociadas. El principal desafío aquí es que las piezas de transmisión y los componentes de la carcasa de acero y aluminio deben fabricarse con la mayor precisión posible porque se especifican con tolerancias extremadamente estrictas.

Esto es necesario para garantizar que el eje eléctrico funcione perfectamente y tenga propiedades de ruido óptimas. La gama de componentes producidos en la planta de Mercedes-Benz se extiende desde un pequeño engranaje planetario con un diámetro exterior de 57 mm hasta una rueda motriz con un diámetro exterior de 365 mm y un peso de componente bruto de más de 40 kilogramos.

Un total de diez piezas de transmisión y tres componentes de la carcasa se suministran a la planta de Kassel, donde se llevan a cabo los siguientes pasos de montaje del eje eléctrico.