El mundo de las herramientas de corte ha experimentado una evolución constante. Desde el uso de buriles hasta aquellas equipadas con insertos con metales de alta gama, el desarrollo e ingeniería en torno a las herramientas se mantiene en constante movimiento. Uno de estos avances que podemos considerar clave en este proceso evolutivo son los insertos rotativos, cuya aportación a la eficiencia, flexibilidad y precisión en maquinados es incuestionable.

El concepto de los insertos rotativos se originó como una solución para enfrentar la necesidad de herramientas más versátiles y duraderas en los procesos de arranque de viruta. Antes de eso, todas las herramientas de corte eran enterizas, lo que implicaba que un desgaste en la parte cortante requería reemplazar o reacondicionar toda la herramienta.

Con el advenimiento de los insertos rotativos, se presentó la posibilidad de reemplazar solo la parte desgastada de la herramienta, lo que repercutió no solo en la eficiencia de todo el proceso, sino que, junto con la reducción del tiempo ciclo, también se bajaron los costos operativos.

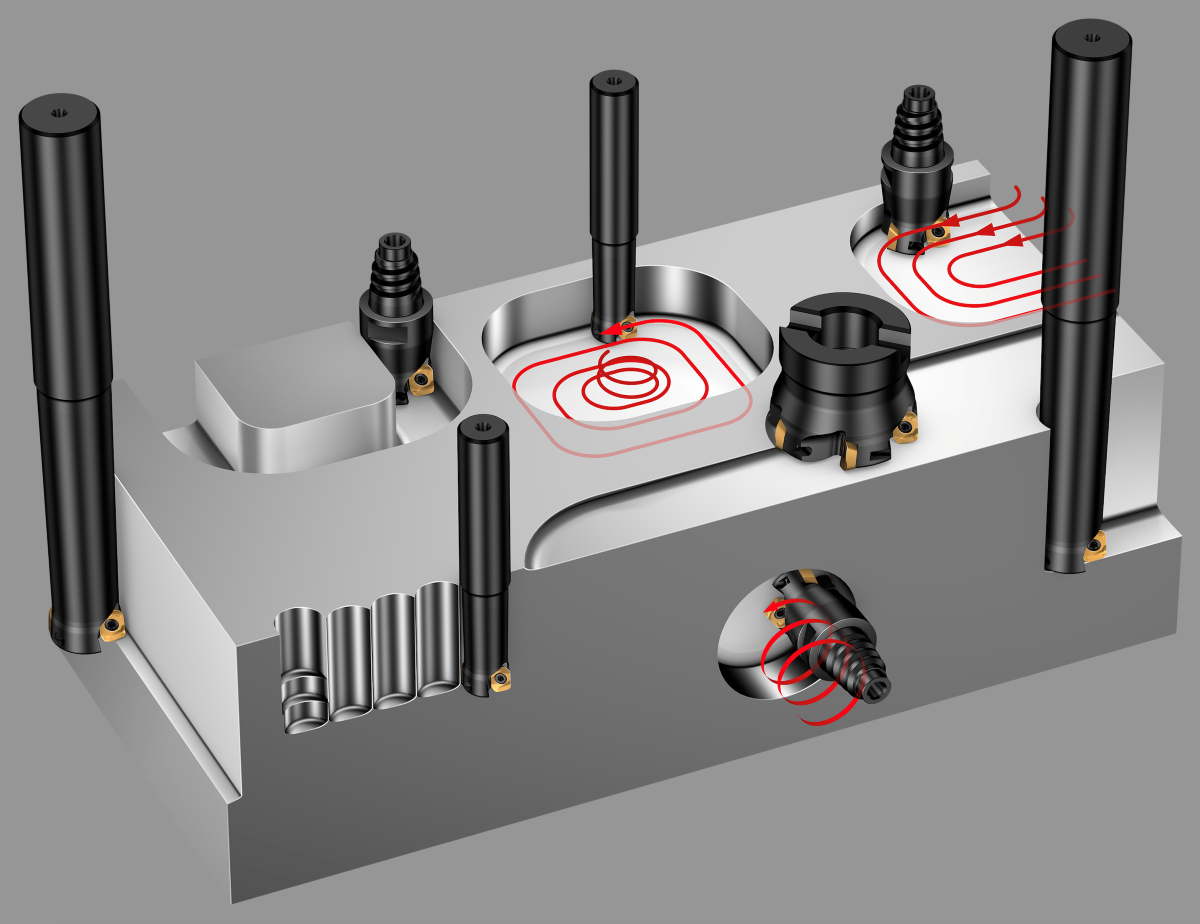

Estos insertos están diseñados para realizar operaciones de mecanizado como cortar, fresar o taladrar. La principal ventaja de utilizar insertos rotativos es su intercambiabilidad, además de que ofrecen una mayor versatilidad puesto que diferentes tipos de insertos pueden ser utilizados en la misma herramienta para distintas aplicaciones, adaptándose a diferentes materiales y requisitos de maquinado.

Los insertos rotativos también tienden a tener una vida útil más larga y ofrecen un mejor rendimiento en comparación con las herramientas enterizas, especialmente en aplicaciones de alta precisión y en condiciones difíciles de mecanizado. Otro aspecto que se debe destacar es que el diseño modular facilita el ajuste rápido y preciso durante el proceso de producción.

Un inserto para cada caso

La morfología de los insertos rotativos les permite adaptarse a una amplia gama de aplicaciones, permitiendo su uso en una variedad de materiales y operaciones de mecanizado. Por ejemplo, en el mecanizado de aceros al carbono, se utilizan insertos de carburo con recubrimientos de nitruro de titanio para aumentar la resistencia al desgaste y la vida útil de la herramienta. Para materiales más suaves como el aluminio, los insertos de carburo sin recubrimiento son más adecuados, ya que generan menos calor y reducen la posibilidad de soldadura del material a la herramienta.

En la industria aeroespacial, donde se requiere maquinar materiales como el titanio y las superaleaciones basadas en níquel, los insertos rotativos de carburo con recubrimientos especializados, como el nitruro de aluminio y titanio, son fundamentales. Estos insertos ofrecen una excelente resistencia al calor y minimizan el desgaste, lo que es crucial para mantener la integridad de las piezas críticas en la aviación.

Otro sector que se ha beneficiado enormemente de los avances en insertos rotativos es la industria del petróleo y gas. Aquí, los insertos están diseñados para soportar las duras condiciones de maquinado, como cortar aceros inoxidables y aleaciones resistentes a la corrosión utilizadas en equipos y tuberías submarinas.

Existen muchos casos de ingeniería e innovación en la industria. Uno destacado es el de Sandvik Coromant, que ha desarrollado insertos con geometrías y recubrimientos patentados que han mostrado, tanto en labortario como en el mercado, mayor rendimiento en maquinados de materiales difíciles.

Por ejemplo, su tecnología Inveio, que consiste en un recubrimiento con una orientación de cristal unidireccional, que logra una resistencia mayor al desgaste, lo que también se representa una vida útil más larga del inserto. Esta nueva tecnología ha mostrado ser particularmente útil en el mecanizado de componentes para la industria automotriz, donde la precisión y la repetibilidad son cruciales.

La fabricación de herramientas con insertos rotativos también ha adoptado principios orientados a la sustentabilidad y eficiencia energética. Muchos fabricantes, incluido Sandvik Coromant, han implementado procesos de reciclaje para los insertos de carburo y sistemas de producción que minimizan el impacto ambiental.

Ingeniería de corte

El diseño de las nuevas herramientas de corte con insertos rotativos se aborda desde múltiples ángulos, con cada producto diseñado para maximizar la eficiencia y la efectividad en aplicaciones específicas.

Por ejemplo, operaciones de fresado de 90° en materiales ISO K e ISO P, la empresa Sandvik, lanzó al mercado el modelo MF80 de la familia CoroMill, la cual tiene insertos de ocho filos y una geometría más optimizada, que permite mayor rentabilidad y máxima utilización de la máquina debido a que tiene un diseño ligero con una evacuación de virutas eficiente.

Para el maquinado en esquinas y cavidades, se han diseñado fresas de cuerpo robusto, cuyo diseño de alojamiento abierto mejora la evacuación de virutas en aplicaciones ISO S. Su filo es curvo y resistente.

Otro ejemplo es el desbaste exigente en acero y acero inoxidable. Para ello, se han desarrollado soluciones con insertos de dos caras. Sandvik tiene un diseño patentado de placa de apoyo pensado para realizar un maquinado más confiable.

Todos estos avances, son muestra de la mejora permanente en el diseño de herramientas, orientado a lograr mejor desempeño y también para lograr ahorros en material, lo cual es en sí mismo benéfico para aquellas empresas que están midiendo permanentemente su huella de carbono. Los insertos rotativos seguirán jugando un papel fundamental en la conformación de la industria metalmecánica más robusta y con mejores rendimientos financieros, productivos y ambientales.

TEMAS RELACIONADOS:

Metal-Mecánico