Alemania y México trabajan en colaboración para impulsar la transición de las compañías en el uso de nuevas tecnologías

Aumentar la productividad, la eficacia, la velocidad y la calidad para que las compañías tengan una competitividad más alta en su camino hacia el futuro de la industria 4.0, son sólo algunos de los beneficios que se pueden lograr con la implementación de nuevas tecnologías.

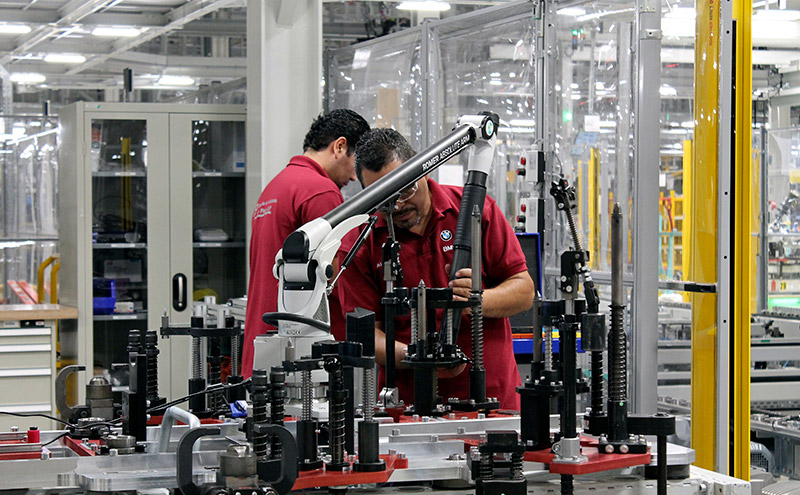

Víctor Puente, director de recursos humanos de BMW Group Planta San Luis Potosí, comentó que la compañía cuenta con una gama diversa de especialidades para las que se requieren habilidades y conocimientos en temas de digitalización, en donde destacan:

• Los especialistas en producción; por ejemplo, trabajan con sistemas PLC, sistemas de control, procesos y sistemas de calidad.

• Los especialistas en IT requieren de ITPM (Gestión de Procesos en Tecnología de Información) y conocimientos en paquetes específicos de software como Siemens TIA o Wincc flex.

Además, una de las áreas que resalta por sus procesos desarrollados por la industria 4.0 es el taller de pintura, que se caracteriza por ser el primero con un procedimiento de cero aguas residuales derivadas del proceso dentro de la Red de Producción Global de BMW Group, ya que el agua necesaria se reacondiciona mediante un tratamiento biológico adicional y vuelve a utilizarse en el proceso.

Emplean un proceso de pintura completamente automático llamado Integrated Paint Process, con el fin de eliminar la fase de imprimación y una primera fase de secado.

Para la recuperación de excesos de pintura en suspensión dentro de la cabina de pulverización, la compañía hace uso de la separación en seco con un sistema EcoDryScrubber, el cual ahorra hasta 60% de costos de energía en la cabina de pulverización.

DIGITALIZAR UN PROCESO

Ricardo Rodríguez, de Siemens PLM Software, indicó que la digitalización rompe con la ingeniería de producto, misma que se vuelve cada vez más sofisticada y hace sinergia con la ingeniería de manufactura.

Por ello, las áreas de desarrollo (creación de plan de manufactura), planeación (órdenes de producción) y producción (fabricación de producto), son los tres elementos fundamentales para que se ejecuten los programas digitales en el piso de fabricación.

Es importante que las empresas tengan en mente un plan de manufactura antes de digitalizar el proceso, un ejemplo es el modelo que implementan en Siemens:

• Planos de operación, modelos, imágenes o videos: instrucciones de trabajo, electrónicas o físicas, qué tan asociativas son.

• Herramientas: tiempo de vida, componentes y ensambles, preparación y montaje.

• Programa CNC: cómo enviar el programa y qué CNC se va a utilizar.

• Estándares de calidad: primer artículo de inspección y códigos de no conformidad.

• Planeación de procesos: ERP based y Excel based.

• Estimados: tiempos de operaciones y costos.

• Especificaciones y estándar: estándares de calidad, especificación de procesos y especificaciones de ingeniería.

• Planes de inspección: secuencia de inspección, Gauges y CMM.

TENDENCIAS IMPLEMENTADAS

EN LOS PROCESOS DE MANUFACTURA

Nubia Vessi, de InnoAdap Technology, señaló que existen varios pilares de la industria 4.0, pero sin duda el más redituable y rápido en el manejo de grandes volúmenes de información es el big data, ya que tiene el poder de acceder a información analizada y confiable en tiempo real para una toma de decisiones efectiva, es considerada una gran herramienta para cualquier empresa.

Otro más es el internet de las cosas (IoT), mismo que consiste en conectar todo dispositivo a internet, ya sean máquinas, equipos, robots, sensores, entre otros. Y este a su vez contiene sistemas que procesan los datos de dichas máquinas.

Toda esta información es recolectada mediante interconectividad en la nube, permitiendo compartir recursos y acceder a ellos de forma instantánea desde cualquier sitio.

“La primera ventaja que tiene es que, con la información almacenada en la nube, el uso de papel disminuye hasta un 75%, además de que se reduce el tiempo de reportes generados por los auditores”, agregó.

Un pilar más es la integración de Sistemas MES (Manufacturing Execution System); Nubia Vessi informó que está conformado por IoT, big data, cloud computing e integración de sistemas inteligentes que conectan la información de gestión en tiempo real. Esta herramienta ayuda a las compañías, sobre todo al incremento de la productividad.

“Hemos realizado campañas que llevan de la mano a toda empresa hacia el entendimiento total de la integración de industria 4.0, estamos trabajando en demos del sistema Opera MES, que fue desarrollado por la empresa Open Data quien es nuestro proveedor directo, para que vean un trabajo más real de cómo es que funciona. Primero queremos que vean sus bondades y cuáles son sus alcances. Además, ofrecemos asesorías gratuitas de cómo podrían implementar industria 4.0 y como es que un sistema como Opera MES puede lograr beneficios a las empresas”, agregó.

Por su parte, Ricardo Rodríguez comentó que MES es una solución de software que garantiza que la calidad y la eficiencia estén integradas en el proceso de fabricación y que se ejecuten de manera proactiva y sistemática.

“Los sistemas de ejecución de fabricación conectan varias plantas, sitios e información de producción de los proveedores y se integran fácilmente con equipos, controladores y aplicaciones de negocios”, expresó.

El sistema MES se destaca por las siguientes ventajas:

• Controlan y sincronizan las actividades de fabricación en plantas distribuidas en todo el mundo, y las conectan en tiempo real a la empresa para un rendimiento óptimo.

• Monitorizan los detalles de producto y pedido a nivel de planta, recopilan las transacciones para informar a los sistemas financieros y de planificación, y distribuyen electrónicamente los pedidos y las instrucciones de fabricación al personal de la planta de producción.

• Ayudan a eliminar errores humanos en fabricación al ofrecer verificaciones de datos en tiempo real, controles de rendimiento, ejecuciones automáticas de especificaciones y normas empresariales, y trazabilidad de lotes, dispositivos o unidades.

• La fabricación sin hojas ayuda a reducir y eliminar errores de papeleo y controles redundantes.

• Ofrecen la flexibilidad para modelar y cambiar procesos complejos y ejecutarlos de manera inmediata.

• También, proporcionan feedback en tiempo real, necesario para identificar rápidamente y resolver las incidencias para mejoras continuas de productos, procesos y optimización de procesos de fabricación.

ALEMANIA IMPULSA A MÉXICO

Sobre la perspectiva en torno al impacto de la industria 4.0 en la cooperación internacional industrial, Iris Plöger, miembro de la Junta Ejecutiva de la Federación de Industrias Alemanas (BDI), señaló que están trabajando de la mano con México y la Alianza del Pacífico para impulsar la transición de las compañías en el uso de nuevas tecnologías que permitan que los procesos de producción sean más flexibles, eficientes en costo y sustentables.

“Solamente se puede explotar si vemos a la industria 4.0 como un proceso de transformación digital en toda la cadena de suministro, la cooperación internacional por lo tanto juega un papel clave en este campo y es un pilar importante”, dijo.

Alemania es el líder del mercado y una de las razones es la capacidad de las compañías alemanas de implementar innovación tecnológica a nivel producto, además, las empresas tienen una posición fuerte en la interfase entre la oferta y la demanda en los mercados B2B.

“De acuerdo con una encuesta que realizamos, seis de cada 10 compañías alemanas ya están utilizando las soluciones de la industria 4.0 y por esta razón hay muchos ejemplos del uso de nuevas tecnologías”, agregó Iris Plöger.

Para concluir, José Medina Mora, presidente nacional de Coparmex, indicó que México es el segundo país que invierte mayor cantidad de dinero en transformación digital, lo anterior dentro de la Alianza del Pacífico, destinando la cantidad del 3.12% del producto interno bruto.

“El primer desafío es invertir más, el segundo reto son las políticas públicas, el tercero la gran brecha digital que tiene nuestro país en comparación con otros”, externó.

Es así como están haciendo una alianza con BDI para impulsar a las más de 36,000 compañías agremiadas, siendo los principales focos de trabajo:

• Capacitación fundamental para todos los colaboradores de empresas, con la finalidad de realizar la transición digital.

• Generación de estrategias para implementar innovación y planificación de actividades como una hoja de ruta.

• Innovación que transforme ideas en exitosas herramientas virtuales, planes de negocio, desarrollo de soluciones, prototipos, entre otros.