Los responsables de la fabricación están buscando soluciones innovadoras para hacer frente a una multitud de retos, desde la creciente complejidad de los productos y los nuevos objetivos de sostenibilidad, hasta la mayor demanda para la personalización a cada consumidor.

Al mismo tiempo, se enfrentan a la competencia mundial, las cadenas de suministro y la escasez de mano de obra, de acuerdo con Rahul Garg, vicepresidente de maquinaria industrial para Siemens Digital Industries Software.

“Afortunadamente, los fabricantes están descubriendo que la digitalización se ha convertido en la nueva herramienta equitativa para alcanzar un mayor nivel de fabricación inteligente. Anteriormente, la automatización se centraba en la reducción de costes. Hoy, si se hace bien, la digitalización puede llevar los procesos de fabricación a un nivel completamente nuevo”, sostuvo.

Y es que la digitalización ofrece más y mejores datos, lo que es clave para incrementar la eficiencia operativa y lograr una serie de beneficios, tales como: alta disponibilidad, máxima utilización de la fábrica, gestión en tiempo real de las cadenas de suministro y, lo que es más importante, mejor tiempo de comercialización. “También puede mejorar la flexibilidad de la fabricación, permitiendo productos totalmente personalizados a precios de bienes producidos en masa”.

Garg resaltó que existen tres capacidades clave a las que la digitalización brinda apoyo y que permitirán la fabricación inteligente:

LA FUSIÓN DE TI/OT OFRECE INFORMACIÓN ÚTIL

La convergencia de las TI y las OT es el primer paso fundamental para conseguir una fabricación inteligente. La tecnología de operación es el software que gobierna el funcionamiento de los equipos físicos, los controles y la tecnología que impulsa las máquinas, como los PLC. El software indica a la máquina lo que debe hacer y garantiza que el hardware realice esas instrucciones.

Por otro lado, la TI es la tecnología informática de la organización que se utiliza para almacenar, recuperar, procesar, analizar y recomendar acciones sobre los datos digitales extraídos de las operaciones. Por lo tanto, la dirección utiliza la TI para tomar decisiones y las fábricas utilizan la tecnología de operaciones para impulsar las acciones.

LA FABRICACIÓN EN BUCLE CERRADO PARA MEJORAR CONTINUAMENTE

EL FUNCIONAMIENTO

La fabricación y la ejecución en bucle cerrado son posibles hoy en día gracias a los datos y la información que proporciona la fusión de TI/OT. La fabricación en bucle cerrado sincroniza y optimiza la producción a través del diseño del producto, la planificación de la producción, la ejecución de la fabricación, la automatización e incluso la inteligencia del uso del consumidor en el campo.

El resultado es un bucle de información colaborativo y conectado que mejora continuamente el coste, el tiempo y la calidad del proceso de fabricación para acelerar la entrega de los productos. Es decir, permite alinear el producto planificado con el producto construido y empleado mediante un proceso continuo e iterativo.

CUMPLIMIENTO DEL 99% DE LA CALIDAD CON UN CIRCUITO CERRADO

Una vez establecida la fabricación de bucle cerrado, la tercera etapa para lograr la fabricación inteligente es la calidad del producto de bucle cerrado. La calidad es un término bien definido en la fabricación: es cuando el resultado del producto cumple con las expectativas previstas de rendimiento y características del producto. El objetivo es ofrecer la calidad prevista para todos y cada uno de los productos fabricados.

La fabricación en bucle cerrado proporciona datos de calidad cruciales en tiempo real que permiten a los fabricantes ajustar continuamente los procesos para optimizar la calidad en tiempo real. O bien, si no es posible realizar ajustes en el proceso en tiempo real, la calidad de bucle cerrado identifica las tendencias de los parámetros y sus fuentes para permitir el ajuste en el primer tiempo de inactividad disponible. Cuando la calidad es deficiente, el fabricante puede identificar y corregir rápidamente la falta de conformidad tan pronto como sea posible, lo que conduce a una mejora general de la calidad del producto, a la vez que se minimizan los desechos y las repeticiones.

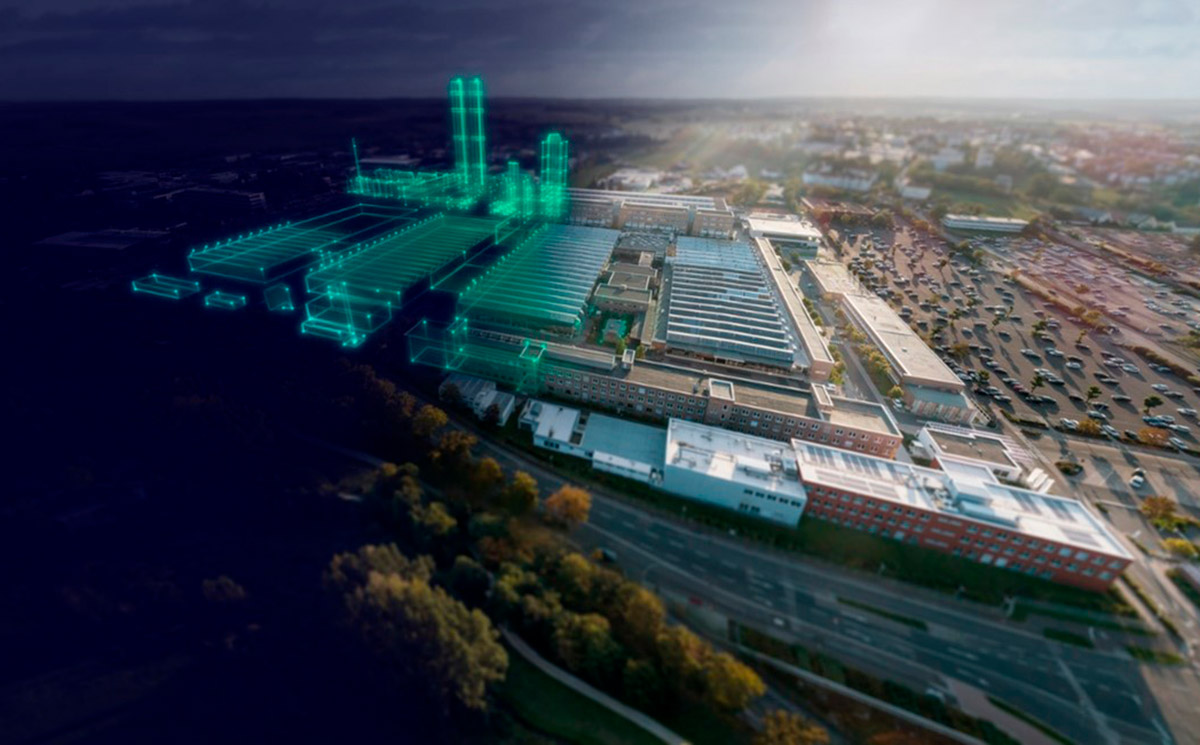

La fabricación inteligente, una vez implantada, apoya todo el concepto de un gemelo digital del entorno de fabricación. Se trata de un cambio de juego crítico para los fabricantes que se están posicionando para el futuro. El gemelo digital es una réplica virtual y digital de los objetos físicos de toda una máquina o de todo el sistema de fabricación o de toda la planta de producción en un entorno digital.

Mientras la fábrica funciona, el gemelo digital proporciona una simulación físicamente precisa que combina los mundos virtual y físico para proporcionar nuevos conocimientos y eficiencias para la fabricación de productos a través de la analítica de datos y la IA.

LA FABRICACIÓN INTELIGENTE DEL MAÑANA, ES HOY

Por último, Rahul Garg agregó que todas las capacidades para crear la fabricación inteligente del mañana están disponibles hoy para aquellos que estén decididos a llevar sus operaciones al siguiente nivel.

“La fusión de los datos de IT con los de OT proporciona una gran cantidad de datos que pueden utilizarse para mejorar continuamente la eficiencia operativa dentro de un entorno de fabricación de bucle cerrado. Esto, a su vez, permite un enfoque de calidad de bucle cerrado para mejorar continuamente la calidad del producto. Con un proceso de fabricación inteligente más ágil y adaptable, es posible optimizar el rendimiento al tiempo que se reducen los costes y se mejora la sostenibilidad general al minimizar el uso de recursos, la electricidad y el desperdicio de agua. En última instancia, esto conduce al codiciado triple cero en la fabricación: cero tiempo de inactividad, cero defectos y cero daños”, finalizó.