La automatización es la base de la industria 4.0. El desarrollo de la actividad manufacturera y el soporte en sistemas inteligentes, dan un salto cualitativo y cuantitativo en la optimización de la producción

La automatización en los procesos industriales y, en particular, en la manufactura es sinónimo de competitividad y calidad, aspectos que se han visto modificados y adecuados a las órdenes oficiales de distanciamiento social que se impusieron en 2020 y parte del 2021.

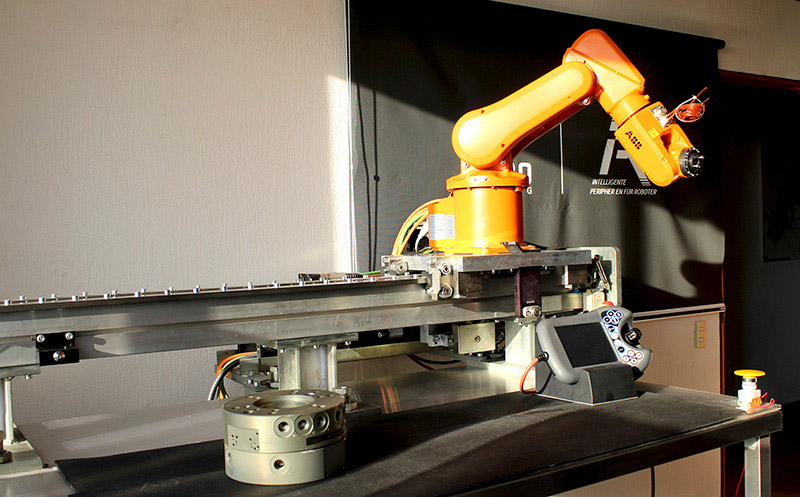

No obstante, la industria ha dado un paso adelante a fin de reorganizarse y aumentar la producción en ciertos materiales que demanda el mercado, a la vez, han descubierto nuevas formas de mantener sus líneas de operando sin exponer a sus colaboradores. La robótica ha pasado a primer plano, haciendo que la producción continua no solo sea posible, sino más segura y eficiente.

Es así como el sector manufacturero ha comprendido lo importante que es la tencología y la automatización para sus industrias, como una forma de garantizar que sus empresas sigan funcionando.

Si bien, existen robots y cobots asequibles y de fácil acceso, hace falta capacitar al personal para romper con esta barrera y entrar de lleno a la automatización, siendo este uno de los problemas actuales que enfrentan la mayoría de las empresas en Guanajuato y en México.

AUTOMATIZACIÓN CON ROBOTS COLABORATIVOS

Javier Ortiz, director general de Intellum, empresa dedicada a la automatización por medio de robótica, informó que en la experiencia de la compañía se ha detectado que en México hacen falta centros de capacitación con programas ejecutados y desarrollados, por ello crearon una compañía alterna denominada RoboTraining con la finalidad de promover la capacitación y formación en robótica.

“Creo que hace falta que la automatización industrial sea accesible a todos los niveles de la industria y dejar de creer que trabajar con un cobot, por ejemplo, es demasiado complejo y costoso”, explicó.

Dijo que la robótica siempre ha tenido mayor campo de acción dentro de la industria automotriz, aunque en los últimos 15 años otros sectores comenzaron a interesarse en ello (farmacéutica, comercio y logística), al verse obligadas a implementar diversas tecnologías; por ello, se estima que para el 2025 un 25% de las empresas en México van a tener algún proceso de automatización robótica en sus procesos.

“En el Bajío hay una inercia importante del sector automotriz hacia la automatización, a fin de entregar un producto de calidad y que cumpla con los tiempos, buscando reducir los costos, pero hace falta más capacitación”, añadió.

Refirió que para las empresas resulta complicado tener personal capacitado para continuar manejando líneas robotizadas, una vez que deciden implementarlo en sus procesos, por ello, Javier Ortiz reiteró que era necesario cerrar el círculo.

“Lo que hacemos con RoboTraining es ofrecer el servicio de automatización y además brindar la opción para capacitar al personal, pues con la experiencia que tenemos vemos que es una necesidad de las empresas y de las personas en general”, comentó.

Cuando las empresas adquieren una formación respecto a la automatización y la utilización de robots, logran dominar la programación y la integración de cobots en un periodo corto de tiempo, además de visualizar a corto plazo más productividad y competitividad para mantenerse en el mercado.

AUTOMATIZACIÓN DE DATOS EN PISO PRODUCTIVO

Con el boom de la industria 4.0 en los últimos cinco años, ha surgido otro tipo de automatización con extracción de datos para uso industrial, el cual se utiliza para conocer el número de piezas que se fabrican, realizar mantenimiento preventivo, entre otras funciones.

En cualquier caso de uso de industria 4.0 se comienza con la automatización de la adquisición de datos y es aquí en donde se conscientiza a la empresa guanajuatense MonitorApp, quien ha logrado transformar digitalmente toda una planta de producción en la empresa Walor, instalada en Irapuato, Guanajuato.

Al respecto, Francisco Hidalgo, director de MonitorApp, explicó que desde hace tres años se han enfocado en la extracción, desplazamiento y despliegue de datos, esto permite calcular el Overall Equipment Effectiveness (OEE) en donde una empresa puede conocer el rendimiento real de la maquinaria, equipo o proceso de manera automática, sin la intervención de una mano humana que admnistre los datos.

Otro aplicativo más avanzado está en el mantenimiento preventivo a través de vibración, la cual detecta comportamientos atípicos en la maquinaria y evita defectos de calidad.

No obstante, existen otros aplicativos que se pueden dar en el área administrativa, como puede ser el llenado de formularios por medio de bots, también se usan en el llenado de reportes u otras actividades repetitivas que no agregan valor a las personas.

“Para mantenerse competitivos y relevantes para las demandas de los consumidores, las empresas deben aumentar su presencia a través de la innovación tecnológica para mejorar la experiencia de los clientes, esto se puede ver reflejado en la rapidez y calidad por medio de bots”, explicó.

MonitorApp mide también otro indicador denominado “colaboración”, que consiste en definir cuántos datos de los que se tienen en la plataforma tienen contexto y cuántos no. Es decir, que cada máquina tenga una explicación de las operaciones que realiza y los productos que procesa, en este caso, el operador es el encargado de agregar este contexto a los datos y con el indicador de “colaboración” se puede medir la productividad de manera efectiva.

“En las plantas en donde hay un despliegue ordenado, está alineada la dirección, existe una campaña de comunicación efectiva y se les comenta a los operadores la importancia de utilizar los sistemas de automatización, la aplicación de este indicador oscila entre un 80 y 95%, lo cual da un rendimiento de un 75%, por ello sí tiene que ver mucho el cómo administran el proyecto con los resultados y objetivos de la organización”, recomendó Francisco Hidalgo.

MANUFACTURA ADITIVA, EL COMPLEMENTO

Han sido muchos los avances en automatización, el uso de software y el uso de datos, los cuales aceleran y complementan el proceso de la manufactura aditiva y la producción a gran escala.

La manufactura aditiva aporta productividad y eficacia, así como una mayor gestión para diversos procesos, además de tener la facilidad de fabricar productos sostenibles y de alta calidad.

ATG Additive Manufacturing, empresa guanajuatense de manufactura aditiva, trabaja específicamente con metales, mediante el proceso powder bed fusion by laser (PBFL), considerado como uno de los que mejores propiedades mecánicas y nivel de madurez tecnológica tienen hasta el momento.

“Utilizamos este proceso de manufactura porque muchas empresas lo están integrando tanto a sus productos como a procesos productivos. Nosotros podemos innovar a través de dos líneas: puede ser aplicado en un producto o pieza, o en la fabricación de herramientas, moldes o troqueles para fabricar un producto”, así lo dio a conocer Carlos Alastair, director general de ATG Additive Manufacturing.

Comentó que el proceso PBFL permite fabricar con rapidez, precisión y de forma económica prototipos de piezas de trabajo o pequeñas series, por ello la compañía busca revolucionar la industria de los moldes en Guanajuato, la región y el mundo.

“Por ejemplo, en un molde de inyección de plástico que tiene limitaciones, utilizamos una tecnología en donde logramos fabricar moldes más eficientes con sistemas de refrigeración incluidos. Para lograr esto, necesitamos saber cuál es el objetivo del cliente, en qué aspectos podemos aportar a su proceso de manufactura y complementarlo con el nuestro”, refirió.

ATG realiza propuestas de ingeniería a las empresas que detectan alguna anomalía en herramentales o líneas de producción y, posteriormente propone piezas rediseñadas y fabricadas en un solo ensamble para optimizar su operación.

En el desarrollo de nuevos productos, la manufactura aditiva está agregando valor en la aceleración del proceso y tangibilizarlo. En tiempos de producción en algunos componentes, la manufactura aditiva juega un papel importante en la fabricacióon de piezas que ayuden a lograr este objetivo.

“Sigue siendo un proceso lento, pero estimo que llegará al punto alto en cinco años, cuando la automatización en la manufactura alcance un nivel de madurez mayor y se conozcan estas otras alternativas que ofrece”, añadió.

GKN, EL CASO DE ÉXITO

Las empresas de manufactura deben analizar para qué requieren implementar procesos de automatización en sus líneas de producción, y de qué manera pasarán de lo físico a lo digital, para posteriormente lograr el traslado de toda la organización hacia una mejor toma de desiciones.

Así lo dio a conocer Fermín Moreno, director de operaciones de GKN Driveline México, empresa ubicada en el municipio de Celaya, Guanajuato, quien aseveró que en GKN implementaron un el modelo Creating Business Intelligence, el cual está basado en cinco pilares: smart vision, smart flow, smart quality & safety, smart connectivity y smart automation. Este último se refiere a contar con una política clara en el uso de robots en cada una de las operaciones en donde se ponga en riesgo la seguridad del operador, o bien, donde se tiene la posibilidad de reemplazar tareas repetitivas.

Con estos pilares se ha logrado obtener la trazabilidad de un producto, entender cómo se fabricó, qué operaciones pasó, características del proceso, conectividad, automatización, monitoreo de energía, mejora en la productividad, digitalización y mejoras en el manejo de materiales.