Font size:

Imprimir

En una línea de producción, el estado de cada uno de los elementos tiene una repercusión en la calidad final del producto. Así, cualquier deterioro de los componentes que forman la maquinaria productiva, tendrá un efecto negativo en la calidad del material producido, pudiendo llegar a suponer el rechazo de este material por el cliente.

Desde un rodamiento en mal estado, la presencia de un rodillo roto (canal picada), una partícula incrustada en la hilera, hasta una tijera o cizalla desgastada; todo ello tiene consecuencias nefastas para el producto final. Por este motivo, es fundamental detectar estas situaciones cuando comienzan a manifestarse, pero antes de que tengan efectos críticos.

El control de calidad es exigido por las normas de producción más extendidas a nivel mundial (ASTM, ISO), que obligan a examinar el 100% del material fabricado, controlando cualquier defecto.

Estas normas son particularmente exigentes en todos los materiales destinados a la industria automotriz, energía, maquinaria, etc., tanto para barras, alambres, tubos y autopartes. Pero más allá de las normas y estándares a aplicar, los clientes son cada vez más exigentes e imponen criterios tanto en el tamaño como en la forma de los posibles defectos generados.

Para afrontar estas situaciones se emplean métodos de ensayos no destructivos (NDT) que controlan la calidad de los productos finales sin alterar sus propiedades. Hay diferentes técnicas basadas en principios físicos especializadas tanto para el control de la superficie -corrientes inducidas-, como para el interno -ultrasonidos.

En concreto, para el aseguramiento de la calidad superficial, los sistemas de inspección NDT, basados en métodos electromagnéticos, se fundamentan en equipos electrónicos 100% digitales, que, además del control de calidad online, permiten almacenar y analizar todos los resultados históricos de inspección para realizar estudios de calidad, afrontar reclamaciones de cliente y seguir la evolución del proceso productivo, haciendo posible un correcto mantenimiento preventivo.

Los sistemas de inspección por Eddy Current, desarrollados y fabricados por la empresa española ISEND, registran la señal digital proveniente de la sonda de inspección y almacenan junto la posición y amplitud exacta de cada uno de los defectos del material; de este modo, el sistema de inspección asigna una calificación (índice de calidad) a la unidad producida (barra, tubo, rollo, pieza).

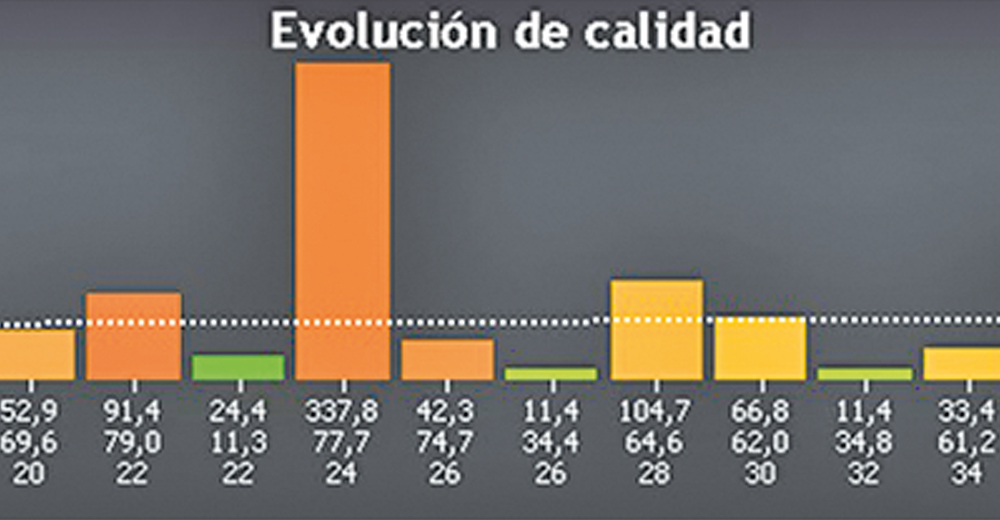

Gracias a este registro, los softwares de explotación que incluyen estos sistemas realizan un seguimiento de la evolución de la calidad del producto, alertando cuando existe una evolución negativa relacionada con algún problema de la línea; incluso permiten la comparación del efecto final de diferentes componentes y configuraciones del proceso productivo.

ISEND centra importantes esfuerzos en el desarrollo de herramientas que permitan dar valor añadido y mejorar los procesos productivos, reduciendo los costes de operación y mantenimiento. Por este motivo, las soluciones de inspección de ISEND son empleadas para el control de la calidad y producción en los mayores grupos mundiales de producción de producto largo (laminación en caliente, calibrado de barra y conformado de tubo).

MÁS INFORMACIÓN:

ISEND, S.A. – SPAIN

E-mail: sales.america@isend.es

Website: www.isend.es