Los tiempos de inactividad son uno de los mayores problemas en el área de producción y operaciones, son costosos y perjudiciales en todas las empresas de manufactura de plásticos y moldeo.

El proceso de moldeo es uno de los más importantes de la cadena productiva. En una planta que opera con 20 prensas, por ejemplo, detener las máquinas durante 15 minutos al día le cuesta 63,750 dólares al año (en un turno de ocho horas a los 255 días al año, con el costo hora máquina de 50 dólares/hora), y reducir sus tiempos muertos no planeados en un 75% le generaría un ahorro de 48,000 dólares al año.

“En la industria plástica las paradas de moldes no programadas pueden costar hasta cinco veces más que las programadas”: Steve Johnson, Presidente de MoldTRAX.

Las causas del downtime, o tiempo muerto, son variadas.

- Cambio de turno

- Breaks personales

- Cambio de herramientas

- Falta de materia prima

- Mantenimiento de la línea

Las quemaduras, contaminaciones, y short shots en las piezas, así como el flashing y moldes dañados son causadas por cavidades tapadas, gassing, residuos y/o resinas quemadas.

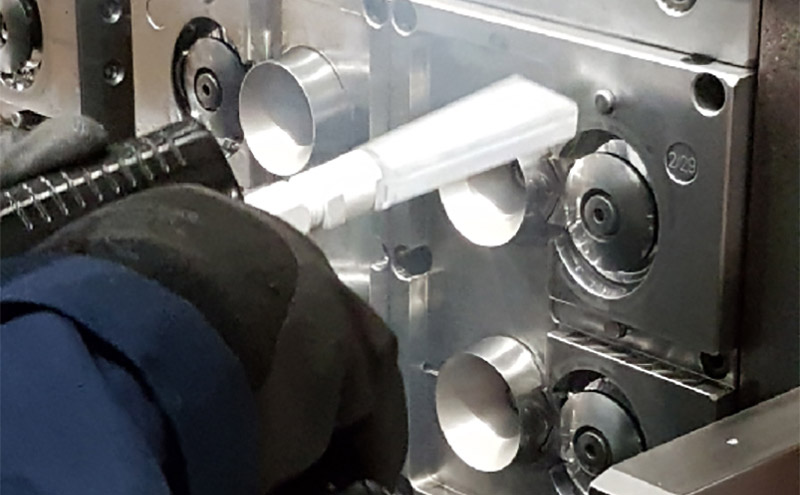

"Cuando limpias un molde de 72 cavidades a mano, no sólo lleva mucho tiempo, sino que es difícil llegar detrás de cada anillo de deslizamiento y cuello. Los revestimientos y plásticos que usamos tienden a llegar a otras partes del equipo, lo que también aumenta el desafío": Joe Pond, Supervisor de Montaje de Silgan Plastics.

Algunos Indicadores

Si los moldes y dados son el corazón de la producción, el OEE es con lo que se monitorea su pulso.

Los tiempos de inactividad no programados impactan los tres componentes principales del OEE: Disponibilidad, Rendimiento, Calidad.

Los procesadores de plásticos y elastómeros están sometidos a una gran presión para aumentar la productividad de sus plantas, mejorar la calidad de sus piezas y reducir los costos.

"Los fabricantes sufren millones de dólares en pérdidas cada año y experimentan horas de inactividad porque no logran mantener sus máquinas optimizadas y calibradas para la fiabilidad del proceso", Dietmar Juchmes, vicepresidente de Cold Jet Europa.

Esto es especialmente importante en la industria del plástico, que depende de máquinas sofisticadas, como las plataformas servo eléctricas con una repetibilidad de cuatro decimales, y utiliza métodos muy científicos en sus procesos para producir sus piezas. Sin embargo, muchas instalaciones se mantienen y limpian los moldes y herramentales con métodos de limpieza anticuados e ineficientes.

"Por desgracia, la mayoría de los procesos de mantenimiento de moldes se encuentran en el estado en el que se encontraban cuando empecé en el sector en 1977, y Cold Jet quiere cambiar eso": Steve Wilson, director Global de la unidad de negocio de plásticos de Cold Jet.

Puede ser un acto de equilibrio entre el uso de la tecnología más eficaz y el trabajo dentro de un presupuesto ajustado.

Otros indicadores valiosos para Operaciones y Mantenimiento son el Tiempo Promedio entre Fallas y el Tiempo Promedio para Reparaciones. El primero queremos que sea lo más alto y el Segundo lo más bajo posible:

Reducir los tiempos muertos no planeados hasta en un 75% tiene un impacto tremendo en estos dos indicadores.

"Los moldes son críticos para la misión y deben ser mantenidos de manera apropiada y eficiente para asegurar un tiempo de funcionamiento adecuado y la calidad de las piezas. Esto es lo que la limpieza con hielo seco aporta a la industria del plástico, una forma de asegurar el mantenimiento y manejo adecuado de estos moldes": Dietmar Juchmes, vicepresidente de Cold Jet Europa.

El objetivo:

- Limpiar los moldes en la prensa, sin desmontarlos.

- Con un método no abrasivo, que no usa químicos ni agua.

- Que incremente la capacidad productiva de la planta, mejorando el OEE.

Uno de los retos que enfrentan todos los moldeadores de PET, por ejemplo, es la contaminación de las cavidades y zonas de ventilación en los moldes. La liberación de gases de diversas resinas y aditivos utilizados en el proceso son causa de pérdida de productividad cuando se tienen que sacar los moldes de la prensa para la limpieza.

Silgan Plastics, una de las empresas de moldeo por inyección más grandes del mundo y cliente Cold Jet desde 2001, posee moldes de PET de 72 cavidades y se puede tardar tres horas para limpiar. En algunas aplicaciones, también es necesario tomarse tiempo adicional para recalentar el molde a temperaturas de producción antes de que se puedan comenzar a limpiar. El paro de la prensa para una limpieza preventiva del molde es costoso, por lo que debe hacerse de manera rápida y eficiente. Si la limpieza no se hace de la mejor forma posible, los moldeadores tienen problemas de calidad y procesamiento con todos los aditivos incrustados en las cavidades y zonas de ventilación.

Con la limpieza criogénica el tiempo de limpieza se reduce a menos de 45 minutos.

"La limpieza de los moldes de PET puede ser un proceso que consume mucho tiempo, especialmente para los moldes con muchas cavidades de ventilación. La limpieza con hielo seco definitivamente resulta en una limpieza superior, y con menos tiempo de inactividad hemos podido aumentar la producción. El detalle de la limpieza que conseguimos con los sistemas de Cold Jet nos permite limpiar zonas que de otra forma no se podrían limpiar": Joe Pond, Supervisor de Manufatura, Silgan Plastics.

La solución:

Para Silgan Plastics y muchas otras industrias de moldeo, la tecnología de limpieza con hielo seco es la ideal porque remueve los contaminantes más difíciles en los moldes hasta 75% más rápido.

¿Qué es?

El hielo seco es CO2 (dióxido de carbono) reciclado de otros procesos industriales. Pasa por un proceso de peletización en el cual es llevado al estado sólido, en pellets de 3mm o micropartículas de hielo seco que se disparan a velocidades supersónicas y se subliman en el impacto, levantando la suciedad y contaminantes del sustrato subyacente. La combinación entre su temperatura (-79°C), sublimación y suavidad lo hace ideal como medio de limpieza no abrasivo.

Por su naturaleza, el hielo seco no es abrasivo. Es un medio más suave que otros métodos tradicionales como arena, granalla y herramientas manuales como cuchillos y brocas.

¿Cómo funciona?

La limpieza criogénica utiliza CO2 reciclado en forma de partículas de hielo seco sólido que son transportadas por la corriente de aire de alta velocidad para eliminar los contaminantes de las superficies. Las partículas de hielo seco se subliman en el impacto, pasando de un sólido a un gas, sin dejar residuos secundarios.

¿Dónde puede ser utilizada la limpieza criogénica?

Moldes para plásticos

- Moldes de inyección

- Moldes de soplado

- Moldes de compresión

- Moldes de uretano

- Moldes texturizados

- Moldes de preformas de PET

- Moldes LSR y LIM

- Dados de extrusión en telas no tejidas

"El ahorro de tiempo por sí solo ha sido fenomenal, ya que hemos sido capaces de limpiar nuestro equipo mejor y más rápido mientras aún está en línea y hemos reducido drásticamente la cantidad de limpiadores, desengrasantes y alcohol que compramos y usamos para la limpieza": Joe Pond, Supervisor de Manufatura, Silgan Plastics.

Moldes para Caucho y Llantas

- Moldes de acero para neumáticos

- Moldes de aluminio para neumáticos

- Moldes de neumáticos recubiertos

- Moldes de neumáticos segmentados

- Moldes de neumáticos de dos piezas

- Moldes de neumáticos con ventilación por resorte

- Moldes de neumáticos con patrones de superficie complejos

"Con la limpieza in situ, eliminamos los problemas de seguridad del operador asociados a la retirada de un molde caliente. Uno de los beneficios más notables es el aumento de la productividad de la limpieza de nuestros moldes, ampliando nuestra producción": Leroy Milam, Ingeniero de Manufactura, Vernay.

Moldes para Fundición

- Cajas frías

- Cajas de medio núcleo

- Cajas de núcleo de descarga

- Cajas de núcleo partido

- Cajas de núcleo Strickle

- Cajas de núcleo izquierdo y derecho

- Cajas de núcleo de pieza suelta

- Cajas de varios núcleos

"Calculamos que recuperaríamos la inversión en seis meses, pero solo tardamos un mes. Esta máquina es increíble. ¡Toda fundición necesita tener una máquina de limpieza criogénica!": Daryl Hesch, Supervisor de Utillaje, Progress Casting.

CONTACTO:

Diego Loaiza

Gerente de Marketing Latinoamérica

Tel. 81-1097-0447

TEMAS RELACIONADOS:

Industria Manufacturera Mantenimiento Manufactura & Producción Seguridad Industrial